Industriële robots in moderne productie — soorten en apparaten

Industriële robots worden tegenwoordig veel gebruikt in de menselijke productie. Ze dienen als een van de meest effectieve middelen voor mechanisatie en automatisering van transport- en vrachtactiviteiten, evenals vele technologische processen.

Het positieve effect van de introductie van industriële robots wordt meestal gelijktijdig van meerdere kanten opgemerkt: de arbeidsproductiviteit neemt toe, de kwaliteit van het eindproduct verbetert, de productiekosten dalen, de arbeidsomstandigheden van een mens verbeteren en tot slot de overgang van een onderneming van de het vrijgeven van het ene type product in het andere wordt enorm vergemakkelijkt.

Om echter zo'n uitgebreid en veelzijdig positief effect van de introductie van industriële robots op een reeds werkende handmatige productie te bereiken, is het noodzakelijk om vooraf de geplande kosten voor het implementatieproces zelf, voor de prijs van de robot, te berekenen en ook om af te wegen of de complexiteit van uw productie- en technologisch proces in het algemeen voldoende is voor het moderniseringsplan om industriële robots te helpen installeren.

Soms is de productie in eerste instantie zelfs zo vereenvoudigd dat het installeren van robots simpelweg onpraktisch en zelfs schadelijk is. Bovendien is gekwalificeerd personeel nodig voor het instellen, onderhouden, programmeren van robots en tijdens het werk - hulpapparatuur, enz. Het is belangrijk om hier vooraf rekening mee te houden.

Op de een of andere manier worden onbemande robotoplossingen in de productie tegenwoordig steeds relevanter, al was het maar omdat de schadelijke impact op de menselijke gezondheid tot een minimum wordt beperkt. Laten we hier het begrip aan toevoegen dat de volledige cyclus van verwerking en installatie sneller wordt gedaan, zonder pauzes voor rookpauzes en zonder fouten die inherent zijn aan elke productie waarbij een levend persoon handelt in plaats van een robot. De menselijke factor, na het opzetten van de robots en het starten van het technologische proces, is praktisch uitgesloten.

Tegenwoordig wordt handarbeid in de meeste gevallen vervangen door de arbeid van een robotmanipulator: gereedschapsgreep, gereedschapsfixatie, vasthouden van het werkstuk, invoeren in het werkgebied. Beperkingen worden alleen opgelegd door: draagvermogen, beperkt werkgebied, voorgeprogrammeerde bewegingen.

De industriële robot kan het volgende bieden:

-

hoge productiviteit dankzij snelle en nauwkeurige positionering; betere efficiëntie, aangezien het niet nodig is om salarissen te betalen aan de mensen die hij vervangt, is één operator voldoende;

-

hoge kwaliteit - nauwkeurigheid in de orde van grootte van 0,05 mm, lage huwelijkskans;

-

veiligheid voor de menselijke gezondheid, bijvoorbeeld doordat bij het schilderen menselijk contact met verf en lak nu is uitgesloten;

-

Ten slotte is het werkgebied van de robot strikt beperkt en vereist minimaal onderhoud, zelfs als de werkomgeving chemisch agressief is, zal het materiaal van de robot deze impact weerstaan.

Historisch gezien werd de eerste gepatenteerde industriële robot in 1961 uitgebracht door Unimation Inc voor de General Motors-fabriek in New Jersey. De volgorde van acties van de robot wordt geregistreerd in de vorm van een code op een magnetische trommel en uitgevoerd in gegeneraliseerde coördinaten. Om acties uit te voeren, gebruikt de robot hydraulische versterkers. Deze technologie werd later overgedragen aan het Japanse Kawasaki Heavy Industries en het Engelse Guest, Keen en Nettlefolds, waardoor de productie van robots door Unimation Inc iets werd uitgebreid.

In 1970 had Stanford University de eerste robot ontwikkeld die leek op de capaciteiten van een menselijke arm met 6 vrijheidsgraden, die werd bestuurd door een computer en elektrische aandrijving had. Tegelijkertijd ontwikkelt het Japanse bedrijf Nachi het. Het Duitse KUKA Robotics zou in 1973 de Famulus-robot met zes assen demonstreren en het Zwitserse ABB Robotics zou nu beginnen met de verkoop van de ASEA-robot, eveneens zesassig en elektromechanisch aangedreven.

In 1974 richtte het Japanse bedrijf Fanuc zijn eigen productie op. In 1977 werd de eerste Yaskawa-robot geproduceerd.Met de ontwikkeling van computertechnologie worden robots steeds vaker geïntroduceerd in de auto-industrie: begin jaren tachtig investeerde General Motors veertig miljard dollar in de vorming van zijn eigen fabrieksautomatiseringssysteem.

In 1984 zou het binnenlandse Avtovaz een licentie krijgen van KUKA Robotics en robots gaan produceren voor zijn eigen productielijnen. Tegen 1995 zal bijna 70% van alle robots in de wereld zich in Japan bevinden, de thuismarkt. Op deze manier zullen industriële robots zich definitief vestigen in de auto-industrie.

Hoe gaat de autoproductie zonder lassen? Echt niet. Het blijkt dus dat alle auto-industrieën ter wereld zijn uitgerust met honderden robotlascomplexen. Elke vijfde industriële robot houdt zich bezig met lassen. De volgende vraag is een robotlader, maar argonbooglassen en puntlassen komen op de eerste plaats.

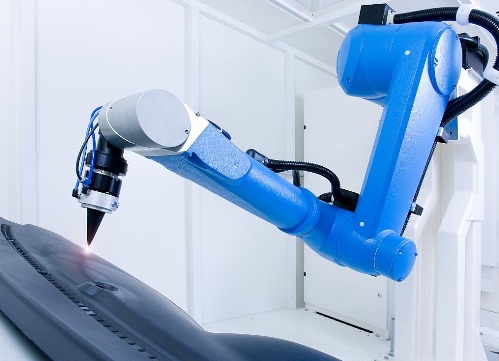

Geen enkel handmatig lassen kan de kwaliteit van de naden en de mate van procescontrole evenaren met een gespecialiseerde robot. Hoe zit het met laserlassen, waarbij vanaf een afstand van maximaal 2 meter door middel van een gefocusseerde laser het technologische proces wordt uitgevoerd met een nauwkeurigheid van 0,2 mm - het is gewoon onvervangbaar in de vliegtuigbouw en de geneeskunde. Voeg daarbij de integratie met CAD/CAM digitale systemen.

De lasrobot heeft drie belangrijke bedieningseenheden: een werkend lichaam, een computer die het werkend lichaam aanstuurt en geheugen. Het werkende lichaam is uitgerust met een handachtig handvat. Het lichaam heeft bewegingsvrijheid langs drie assen (X, Y, Z) en de grijper zelf kan rond deze assen draaien. De robot kan zelf langs de geleiders bewegen.

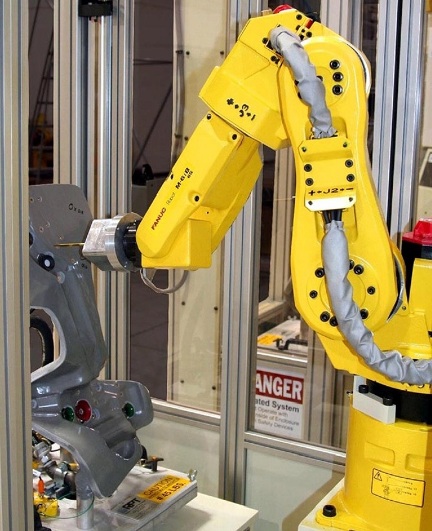

Geen enkele moderne productiefaciliteit kan zonder lossen en laden, ongeacht de grootte en het gewicht van de producten. De robot zal het werkstuk zelfstandig in de machine installeren, vervolgens uitladen en plaatsen. Een robot kan gelijktijdig met meerdere machines interageren. Natuurlijk kunnen we niet anders dan in dit verband het inladen van bagage op de luchthaven noemen.

Robots maken het nu al mogelijk om personeelskosten tot een minimum te beperken. Het gaat niet alleen om eenvoudige functies zoals ponsen of ovenbediening. Robots zijn in staat om meer gewichten te tillen onder veel moeilijkere omstandigheden, terwijl ze niet moe worden en aanzienlijk minder tijd besteden dan een levend persoon.

In bijvoorbeeld gieterijen en smeden zijn de omstandigheden traditioneel erg moeilijk voor mensen. Deze vorm van productie staat qua robotisering op de derde plaats na lossen en laden. Het is geen toeval dat bijna alle Europese gieterijen inmiddels zijn uitgerust met geautomatiseerde systemen met industriële robots. De implementatiekosten van een robot kosten de onderneming honderdduizenden dollars, maar er verschijnt een zeer flexibel complex tot haar beschikking, dat ruimschoots wordt gecompenseerd.

Robotlaser en plasmasnijden traditionele lijnen verbeteren met plasmatoortsen. Driedimensionaal snijden en snijden van hoeken en I-balken, voorbereiding voor verdere bewerking, lassen, boren. In de auto-industrie is deze technologie simpelweg onvervangbaar, omdat de randen van de producten na het stampen en vormen nauwkeurig en snel moeten worden gesneden.

Eén zo'n robot kan zowel lassen als snijden combineren.De productiviteit wordt verhoogd door de introductie van waterstraalsnijden, waardoor onnodige blootstelling aan hitte op het materiaal wordt voorkomen.Zo worden in twee en een halve minuut alle kleine gaatjes in het metaal van de Renault Espace coupés gesneden in de robotfabriek van Renault in Frankrijk.

Bij de fabricage van meubels, auto's en andere producten is het robotbuigen van buizen met een werkkop nuttig wanneer de buis door een robot wordt gepositioneerd en zeer snel wordt gebogen. Zo'n buis kan nu worden voorzien van diverse elementen die het buigen van de doornen door de robot niet belemmeren.

Kanten, boren en frezen - wat is er makkelijker voor een robot, of het nu gaat om metaal, hout of kunststof. Nauwkeurige en duurzame manipulatoren voeren deze taken met een knal uit. Het werkgebied is niet beperkt, het volstaat om een verlengde as of meerdere gestuurde assen te installeren, wat zorgt voor een uitstekende flexibiliteit en hoge snelheid. Men kan dit niet.

De rotatiefrequenties van het freesgereedschap bereiken tienduizenden omwentelingen per minuut en het slijpen van naden wordt volledig omgezet in een reeks eenvoudige repetitieve bewegingen. Maar in het verleden werd schuren en schurende oppervlaktebehandeling beschouwd als iets vies en zwaars, en ook zeer schadelijk. De pasta wordt nu automatisch toegevoerd tijdens de bewerking van de viltschijf na het passeren van de schuurband. Snel en veilig voor de operator.

De vooruitzichten voor industriële robotica zijn enorm, aangezien robots in principe in vrijwel elk productieproces en in onbeperkte hoeveelheden kunnen worden geïntroduceerd.De kwaliteit van automatisch werk is soms zo hoog dat het simpelweg onbereikbaar is voor mensenhanden. Er zijn hele grote industrieën waar fouten en onnauwkeurigheden onaanvaardbaar zijn: vliegtuigbouw, medische precisieapparatuur, ultraprecisiewapens, enz. Om nog maar te zwijgen van de toename van het concurrentievermogen van individuele ondernemingen en het positieve effect op hun economie.