Foutzoeken in circuits van relais-magneetschakelaars. Deel 2

Bekijk hier het begin: Foutzoeken in circuits van relais-magneetschakelaars. Deel 1

Voorbeeld 7. Defectcriteria.

Laat de werkende staat van de spoel relais gekenmerkt door slechts één parameter - weerstand R = 2200 ± 150 Ohm.

In dit geval, tijdens een geplande preventieve controle van de weerstand van het relais op basis van de afwijking van de werkelijke weerstand buiten de tolerantie, de aanwezigheid van defecten gemeld in voorbeelden 1,2.

Tegelijkertijd wordt de relaisspoel met het defect aangegeven in voorbeeld 3 geclassificeerd als werkend.

De aanwezigheid van een defect in een product dat werkt zoals bedoeld, wordt herkend door de activering van beveiligings- en alarminrichtingen of door het optreden van onaanvaardbare afwijkingen van de waargenomen parameters.

Voorbeeld 8. Vaststellen van de aanwezigheid van een defect.

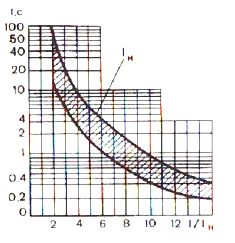

De verbruiker van elektriciteit ontvangt energie via de contacten van de stroomonderbreker (machine) die is uitgerust met een afhankelijke vrijgave met de stroom-tijdkarakteristiek getoond in Fig. 3.

Rijst. 3 Tijdstroomkarakteristiek stroomonderbreker

Rijst. 3 Tijdstroomkarakteristiek stroomonderbreker

Als de machine de stroomtoevoer van de gebruiker niet onderbreekt, wordt aangenomen dat er geen defecten zijn in het stroomtoevoersysteem van de elektrische installatie. Anders beschouwen ze het defect als bestaand en gaan ze door met het vaststellen van de reden waarom het probleem is vrijgegeven.

Uiteraard moet de bruikbaarheid van de ontgrendeling en de machine zelf periodiek worden gecontroleerd.

Ten slotte wordt de aanwezigheid van defecten in het product aangegeven door het optreden van een specifiek ongeval (ongeval). In tegenstelling tot de eerder besproken situaties, is een dergelijke situatie niet de norm, en in het deel dat geen invloed heeft op het proces van het zoeken naar een defect dat voor ons van belang is, moet het als een noodgeval worden beschouwd.

Samenvattend wat er is gezegd, merken we op dat het bij technische diagnostiek, ongeacht hoe ze hebben vernomen van het feit van de aanwezigheid van een defect, gebruikelijk is om te zeggen dat het zoeken naar een defect begint nadat het is aangetoond.

Volgens de bovenstaande definitie is elk defect een afwijking van elke norm. Zolang er niet zo'n afwijking is, dat wil zeggen, het defect is niet verschenen, is er zelf geen defect.

Daarom is de bestaande mening dat defecten vooraf moeten worden opgespoord en verwijderd, zodat ze zich niet ten onrechte manifesteren, aangezien dit in tegenspraak is met de basisconcepten van technische diagnostiek en de theorie van betrouwbaarheid.

Door bepaalde controles toe te passen, is het niet altijd mogelijk om het feit van de aanwezigheid van een defect in het product vast te stellen (zie voorbeeld 3). Daarom worden, in verband met de regels, methoden en controlemiddelen, alle defecten onderverdeeld in expliciete en verborgen .

Duidelijke gebreken kunnen worden opgespoord door middel van de methoden en controlemiddelen die in de productdocumentatie worden vermeld.

Stel bijvoorbeeld dat de relaisdocumentatie maar één manier heeft om de gezondheid van de spoel te controleren - via de spoelweerstand. In dit geval zullen de defecten beschreven in voorbeelden 1, 2, volgens de geaccepteerde classificatie, duidelijk zijn. Het defect aangegeven in voorbeeld 3 voor deze controlemethode verwijst naar verborgen.

Een dergelijke classificatie geeft geen aanleiding om te beweren dat verborgen gebreken helemaal niet kunnen worden ontdekt. Het is alleen zo dat individuele defecten verborgen zijn voor een bepaalde controlemethode en dat er een andere methode moet worden gebruikt om ze te identificeren.

Voorbeeld 9. Een verborgen gebrek aan het licht brengen.

Laat de werkende staat van de spoel worden gekenmerkt door de volgende twee parameters: weerstand van de spoel R1 = 2200 ± 150 Ohm; geschokt I = 0,05 + 0,002 A.

Daarom wordt de gezondheid van de spoel bewaakt door weerstand en stroom te meten.

Met deze bewakingsmethode is het defect (voorbeeld 3) niet langer verborgen, aangezien de werkelijke waarde van de huidige Az = 0,053 A de toegestane 0,052 A overschrijdt.

Alle defecten in de wikkeling van het relais, die de weerstand verminderen met minder dan 150 Ohm of leiden tot een toename van de stroom die erdoor wordt verbruikt met niet meer dan 0,02 A, en voor deze manier van bewaken moet de werking als verborgen worden geclassificeerd.

Het optreden van een defect leidt tot specifieke veranderingen in het product (breuk van draden, onjuiste verbinding van elementen met elkaar, kortsluiting van stroomvoerende onderdelen die niet door het circuit worden geleverd, defecten van onderdelen), die de aard worden genoemd van het defect.

Op basis hiervan worden defecten onderverdeeld in elektrisch en niet-elektrisch.

Elektrische defecten omvatten schendingen van contactverbindingen, kortsluitingen, open circuits, fouten in verbindingselementen met elkaar, enz.

Laten we van alle mogelijke niet-elektrische defecten alleen aandacht besteden aan enkele mechanische defecten, zoals: storingen in de bevestigingen van de elementen, de transmissiesystemen van uitvoerende motoren (servomotoren) naar de bedieningselementen, in de bewegende delen van relais en schakelaars , enz.

Tot nu toe zijn er voorbeelden gegeven met één defect in het product. In het algemene geval kan een product echter meer dan één defect hebben, en dan spreekt men van meerdere defecten.

Niettemin wordt in het werk van technische diagnostiek het proces van het zoeken naar defecten beschreven in de veronderstelling dat er slechts één defect tegelijk in het product is.

Deze conventie wordt zowel veroorzaakt door de lage waarschijnlijkheid van het gelijktijdig optreden van twee, en zelfs meer drie of vier defecten, als door het feit dat één defect zich altijd het duidelijkst manifesteert en het andere (of andere) op zijn achtergrond onopgemerkt blijft.

Het zoeken naar meerdere defecten begint wanneer, na het verwijderen van het eerste defect dat is gevonden tijdens de controle van de gezondheid en bruikbaarheid van het product, de aanwezigheid van een ander defect wordt gedetecteerd.

Soms wordt aangenomen dat er gevallen zijn waarin meerdere defecten elkaar compenseren. Dit komt echter niet overeen met de werkelijke stand van zaken, die ook volgt uit de hierboven geïntroduceerde definitie van gebrek. In feite is het in de aanwezigheid van meerdere defecten mogelijk, naast een heldere manifestatie van een van hen, om de externe manifestaties te vervormen als gevolg van de gecombineerde werking van verschillende defecten.

Voorbeeld 10. Meerdere defecten.

De basis van het circuit voor de bescherming van een elektrische installatie tegen kortsluiting is het relaisgedeelte, dat reageert op een van zijn parameters en een signaal stuurt naar de ontkoppelende elektromagneet van de stroomonderbreker, waardoor de elektrische installatie stroom krijgt.

De basis van het circuit voor de bescherming van een elektrische installatie tegen kortsluiting is het relaisgedeelte, dat reageert op een van zijn parameters en een signaal stuurt naar de ontkoppelende elektromagneet van de stroomonderbreker, waardoor de elektrische installatie stroom krijgt.

Laat er een defect zijn aan het relaisgedeelte waardoor het zowel bij kortsluiting in het beveiligde gebied als daarbuiten in werking treedt. Laat er tegelijkertijd een tweede defect zijn, waardoor de uitschakelsolenoïde faalt.

Vanwege het feit dat om technologische redenen de voeding van de beschermde installatie niet wordt verwijderd, manifesteert het defect van de ontkoppelende elektromagneet zich op geen enkele manier.

Vanwege de aanwezigheid van een dergelijk defect verschijnt er geen defect in het relaisgedeelte, hoewel het wordt veroorzaakt door een kortsluiting buiten het beschermingsgebied.

Dus uiterlijk lijken het beveiligingscircuit en de stroomonderbreker in goede staat te verkeren.

Als het nodig is om een noodsituatie te voorkomen die zich heeft voorgedaan in het geval van kortsluiting in het gebied dat wordt beschermd door het relaisgedeelte, dan kunt u de aanwezigheid van een defect leren kennen door periodieke gezamenlijke controles van de beveiliging en bediening van het circuit uit te voeren vermogenschakelaar zonder de regelcircuits te onderbreken.

Maar om het feit van het gelijktijdig bestaan van twee specifieke defecten vast te stellen, is een dergelijke inspectie niet langer voldoende en is het noodzakelijk om speciale criteria en testmethoden te ontwikkelen die het mogelijk maken om een redelijke conclusie te trekken dat de uiterlijke manifestaties die kenmerkend zijn voor een bepaalde inspectie is het resultaat van het naast elkaar bestaan van alleen deze twee gebreken en geen andere.

Zo'n foto zal niet alleen worden beschreven in het geval van een storing van een elektromagneet, maar ook in het geval van een breuk in een draad die de elektromagneet verbindt met het relaisgedeelte, evenals in het geval van een schending van een van de contactpunten verbindingen in een elektromagnetisch circuit en andere soortgelijke defecten.

Het uitvallen van het relaisdeel bij kortsluiting in het beveiligingsgebied kan ook worden veroorzaakt door de aanwezigheid van een kortsluiting in het secundaire circuit van de stroomtransformator, die een signaal genereert dat aankomt op de ingang van het relaisdeel.

Voorbeelden die vergelijkbaar zijn in de manifestatie van defecten kunnen aanzienlijk worden vermenigvuldigd. Daarom blijkt het niet alleen handig, maar ook correcter om het proces van het zoeken naar een defect te construeren (na het feit van het bestaan ervan te hebben vastgesteld), ervan uitgaande dat er slechts één defect in het product is.

Zoals te zien is in voorbeeld 10, laat dezelfde manifestatie van verschillende defecten niet toe om in elk specifiek geval aan te geven welke specifieke defecten er in het product bestaan. In ons geval kunt u alleen een groep defecten opsommen die dezelfde uiterlijke manifestaties hebben (of, met andere woorden, dezelfde afbeelding hebben).

Voorbeeld 11. Externe manifestaties van meerdere defecten.

Laten we de bruikbaarheid van het gevoelige deel van het relais controleren door de stroom te meten die door de spoel wordt verbruikt en het resultaat van de meting I> Iadd. Uit de controle blijkt dus dat er een defect is in het relais. De toename van de stroom in de spoel wordt niet alleen veroorzaakt door elektrische (bijvoorbeeld kortsluiting), maar ook door mechanische (in het bewegende deel van het relais) defecten.

Een gedetecteerde stroomtoename boven de toegestane limiet kan het gevolg zijn van de aanwezigheid van zowel een elektrisch als een mechanisch defect, en beide tegelijkertijd.

Dit voorbeeld illustreert het feit dat de manifestatie van meerdere defecten helemaal niet verschilt van de manifestaties van enkele, en alleen op basis van de resultaten van het meten van de stroom in de spoel is het onmogelijk te zeggen om welke reden deze is toegenomen.

Om meerdere defecten te identificeren, doen ze het anders. Eerst zoeken ze naar het defect dat zich het duidelijkst manifesteert, en nadat ze de oorzaak hebben weggenomen, controleren ze de werking van het product opnieuw.

Als een dergelijke inspectie de aanwezigheid van afwijkingen van de aan het product gestelde eisen bevestigt, gaan ze op zoek naar het defect dat overeenkomt met de vastgestelde afwijkingen.

Met betrekking tot het materiaal van voorbeeld 11 betekent dit dat bij I> Iadm. u moet er eerst voor zorgen dat er geen kortsluiting is (bijvoorbeeld door de weerstand van de spoel te meten) en vervolgens, als de weerstand normaal is, het mechanische deel van het relais controleren.

U kunt echter op een andere manier te werk gaan door eerst het mechanische deel van het relais te controleren en vervolgens de spoel.

Het blijkt dus dat het zelfs bij het zoeken naar zo'n elementair defect niet eenvoudig is om een of andere reeks controles te kiezen, evenals technologische overgangen met behulp waarvan deze controles worden uitgevoerd.

Daarom wordt in de technische diagnostiek het defect bepaald op basis van een methode die de regels vaststelt voor de toepassing van bepaalde principes, het gebruik van technologische middelen en de keuze van technologische overgangen voor het uitvoeren van controles.

Ongeacht de gekozen methode voor het identificeren van defecten, is het noodzakelijk om eerst het product te bestuderen als een object voor het zoeken naar defecten, om mogelijke defecten erin en hun tekenen te identificeren, om productmodellen te ontwikkelen die de werkende en defecte toestanden beschrijven, om de volgorde te bepalen en samenstelling van controles en geselecteerde technologische transities voor de implementatie ervan.

Om met succes naar een defect te zoeken, is het niet nodig om alles te weten over de elementen waaruit een echt object bestaat, de verbindingen daartussen, evenals over de verschillende "subtiliteiten" en "eigenaardigheden" van de werking ervan. Bovendien versnelt overmatige informatie het zoeken vaak niet alleen niet, maar bemoeilijkt het integendeel. Met name vanwege het feit dat niet elk defect element kan worden vervangen door een juist exemplaar.

Daarom laten ze zich bij het bepalen van de zoekdiepte in de eerste plaats leiden door het plug-inniveau (bord, knooppunt, module, enz.) en veel minder vaak op elementniveau.

Daarom wordt, wanneer een defect wordt gedetecteerd, het echte object vervangen door een model.

Houd er rekening mee dat hetzelfde product door verschillende modellen kan worden weergegeven, afhankelijk van welke eigenschappen op dit moment van belang zijn.

Technologische transitie is een compleet onderdeel van een technologische operatie, gekenmerkt door de onveranderlijkheid van de gebruikte technologische apparatuur. In ons geval is de operatie een zoektocht naar een defect en een van de technologische transities - de meting werd overwogen in voorbeelden 1, 2, 3.

De meest voorkomende modellen zijn verschillende soorten diagrammen (structureel, functioneel, principe, verbindingen, verbindingen, equivalent, enz.), die verschillen doordat ze hetzelfde product van verschillende kanten en met verschillende mate van detail weergeven.

Daarom worden eerst productdiagrammen als modellen gebruikt. En alleen in die gevallen waarin het circuit niet voldoende is om een defect te detecteren, zijn er speciale diagnostische modellen die zijn ontworpen om defecten te detecteren.

U kunt één of meerdere modellen gebruiken en deze vervangen tijdens het vinden van een defect.

Van alle gebruikte modellen is het meest voorkomende diagnostische model de vorm van een lijst met defecten (tabel 1).

Tabel 1. Diagnostisch model in de vorm van een storingslijst van de licht- en geluidsalarminstallatie

Externe manifestaties Oorzaak Corrigerende acties Alle indicatoren en display zijn uit Afwezigheid van voeding (bedrijfsstroom). Defecte MPVV. Defecte MCP Controleer beschikbaarheid van voedingsspanning Vervang MPVV. Vervang ICP Display na het indrukken van knoppen die niet zijn opgenomen in stroom 10 met Verminderd contrast display defect ICP Defecte afstandsbediening Pas contrast display aan Vervang ICP Vervang unit Na voeding Voedingsindicator knippert of bedrijfsindicator is uit. Op het display in het menu «Test» de opschriften: «Defect» «MPC UST» Vernietigde of niet ingevoerde instelwaarden en voorzieningen van de programmasleutels Presenteer nieuwe instelwaarden en programmasleutels. Als het defect aanhoudt -vervang ICP Knipperende of geannuleerde indicator «Operation», indicator «Call» is geannuleerd. Op het display v menu «Test» de opschriften «Defect», «MAC» 1. Analoog ingangssignaal schudt de maximaal toegestane betekenis 2. Defecte MAC Defecte MPVV (voeding ± 15 V) 1.Controleer de analoge ingangen en op menu «Netwerkinstellingen» 2. Vervang MAC 3. Vervang MPVV

Dit model is samengesteld in de veronderstelling dat het zoeken naar een defect wordt uitgevoerd vóór het element - relais, lamp, stopcontact, draad.

Het zoeken naar defecten met een dergelijk model is uiterst eenvoudig. Door de manifestaties van een echt defect te vergelijken met die in de ene kolom van zo'n lijst, worden de oorzaak van het defect en een methode om het te verhelpen in de andere gevonden. Ik ben.

Voor elektrische machines wordt zo'n model beschreven in het klassieke boek van RG Gemke.

De reikwijdte van deze manier van zoeken naar gebreken wordt vooral beperkt door het feit dat het praktisch onmogelijk is om een uitputtende lijst van gebreken samen te stellen voor een min of meer complex product, d.w.z. het is onmogelijk om een diagnostisch model te bouwen dat rekening houdt met alle mogelijke defecten.

Oleg Zakharov "Defect zoeken in circuits van relaisschakelaars"