Een voorbeeld van het opstellen van een tijdschema en een blokschema van de werking van mechanismen

In de besturingsschema's van de technologische lijnen, de toestand van de uitvoerelementen, d.w.z. actuatoren (elektromagnetische relais, magnetische starters, solid-state relais, enz.), wordt niet alleen bepaald door de combinatie van invoer- of ontvangstelementen (knoppen, sensoren, enz.), maar ook door de volgorde van hun verandering in de tijd.

Een verbale beschrijving van het ontworpen technologische proces kan worden gepresenteerd in de vorm van een schema van wijzigingen in invoer- en uitvoersignalen, een tijddiagram van het technologische proces genoemd.

Een voorbeeld van het bouwen van een timingdiagram wordt gemaakt op basis van een lijndiagram voor het voorreinigen van graan.

Beschrijving van circuitwerking

Met behulp van de SA1-schakelaar wordt de bedrijfsmodus geselecteerd: automatisch - de hoofdbedrijfsmodus, handmatig - inbedrijfstellingsmodus.

De inbedrijfstellingsmodus bestaat uit het leveren van stroom via de vergrendelknoppen SB4-SB6 aan de spoelen van de magnetische starters van de lineaire mechanismen, waarbij alle besturingslogica wordt omzeild. In deze modus beslist de operator zelf over de lengte van de lijn of een afzonderlijk mechanisme, de controle over het vullen van de trechter wordt alleen visueel uitgevoerd.

In de regel wordt deze bedieningsmodus gebruikt in noodmodi, wanneer de besturingslogica is verbroken en het technologische proces moet worden voltooid zonder het product op de lijn te verliezen, of tijdens de inbedrijfstelling, wanneer na reparatie van een mechanisme op de lijn is het nodig om alleen het te starten, niet alle lineaire mechanismen.

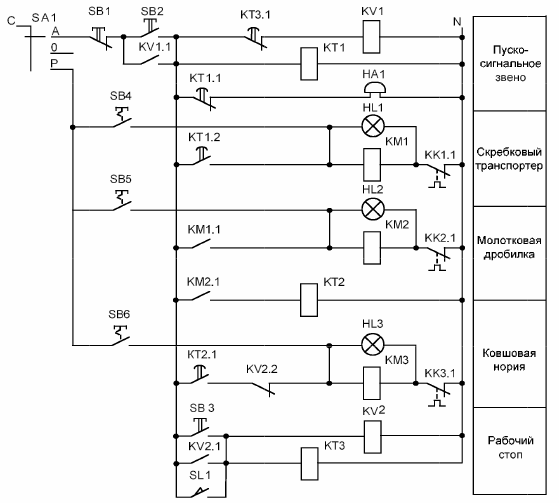

Rijst. 1. Relais-contact regelcircuit van de graanvoorreinigingslijn

Na de bedrijfsmodusomschakeling is een startsignaleringsblok opgenomen in het regelcircuit, waarmee met een tijdsvertraging gelijktijdig de bel kan worden uitgeschakeld en de schraapband kan worden ingeschakeld. Bij het samenstellen van relaiscontactcircuits wordt de volgorde van het in- of uitschakelen van de mechanismen uitgevoerd door middel van de sluitcontacten van de magnetische starters.

Dus in ons geval, als er energie is op de spoel van de magnetische starter KM1 (schrapertransporteur), respectievelijk via het contact KM1.1, zal de stroom ook op de spoel van de magnetische starter KM2 (hamer) staan.

Tegelijkertijd is het onpraktisch om alle mechanismen van de lijn te starten, omdat tijdens bedrijf een dergelijke bedrijfsmodus kan optreden wanneer de elektrische aandrijvingen van de twee mechanismen van de lijn hun nominale bedrijfsmodus nog niet hebben bereikt en het product is via het kopmechanisme aan hen afgeleverd, wat resulteert in een noodstop van de lijn. Daarom wordt in het stuurcircuit stroom geleverd aan de spoel van de magnetische starter KM3 van het kopmechanisme met een tijdvertraging gerealiseerd door het tijdrelais KT2.

De lineaire mechanismen zijn ingeschakeld, het werk is in uitvoering. Soms komt er tijdens het bedrijf een moment dat de hopper nog niet vol is en de lijn moet worden uitgeschakeld. In dit geval wordt een "werkstop" -blok gebruikt in het besturingsschema, dat het mogelijk maakt om alle mechanismen van de lijn in de juiste volgorde uit te schakelen (in de richting van de beweging van het product langs de lijn).

Dus wanneer de SB3-knop wordt ingedrukt, wordt het tussenrelais KV2 ingeschakeld, het openingscontact waarvan KV2.2 het circuit met de spoel KM3 verbreekt, het lijnkopmechanisme wordt uitgeschakeld. Tegelijkertijd stelt het tijdrelais KT3 een rapport op over de bedrijfstijd van de lijn voor het reinigen van de mechanismen van het product.

Na een bepaalde tijd verbreekt het contact van het tijdrelais KT3.1 de stroomkring met het tussenrelais KV1, waarvan het contact de startknop omzeilt. Hierdoor stopt het hele regelcircuit en als gevolg daarvan stoppen de lineaire mechanismen. Een soortgelijk algoritme voor de werking van het regelcircuit bij het activeren van de niveausensor in de SL1-trechter.

De bescherming van lineaire elektromotoren tegen overbelasting in het gepresenteerde besturingsschema wordt uitgevoerd door middel van het onderbreken van contacten van thermische relais KK1.1 ... KK3.1, die respectievelijk in serie zijn geïnstalleerd in circuits met spoelen van magnetische starters KM1 .. KM3.

Voor visuele controle van de werking van de lineaire mechanismen in het regelcircuit zijn er indicatielampjes HL1 ... HL3. Bij normale werking van de lineaire mechanismen zullen de indicatielampjes oplichten. Bij een noodstop valt de stroom in het circuit met de magnetische starter weg en gaat het controlelampje dienovereenkomstig uit.

Volgens het schema van de elektrische hoofdautomaat zijn er 3 knoppen nodig voor de graanvoorreinigingslijn: SB1 «Stop», SB2 «Start» en SB3 «Werkstop», evenals een niveausensor SL1. We hebben dus 4 invoerelementen. Knoppen worden ook geaccepteerd met zelfteruggave, d.w.z. zonder de power-on-status te repareren.

Een voorbeeld van het maken van een tijdschema

Uitvoer items 4: bel HA1, schraaptransporteur KM1, hamerbreker KM2 en bekerelevator KM3.

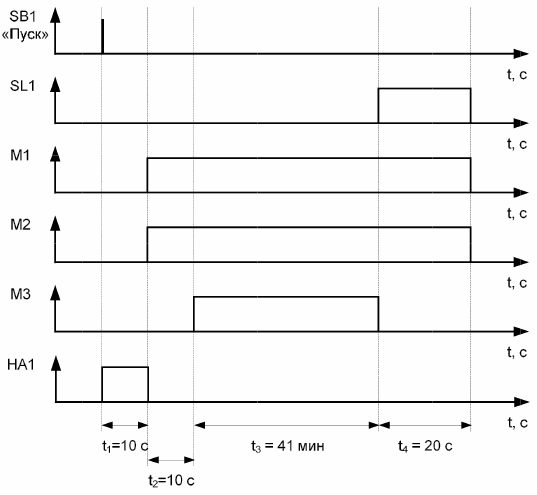

Wanneer de SB2 «Start»-knop wordt ingedrukt, moet de eerste triggerlink (bel HA1) gedurende 10 seconden worden geactiveerd om het personeel te waarschuwen dat de proceslijn op het punt staat te starten.

Nadat de bel van HA1 gaat, dwz. 10 seconden na het indrukken van de "Start"-knop SB2 86 worden de schrapertransportband KM1 en de slagbreker KM2 ingeschakeld (zie Fig. 2).

De werktijd van de mechanismen wordt bepaald op basis van hun productiviteit en productievolume.De productiviteit van de schrapertransportband, hamerbreker en emmerelevator is respectievelijk 5 t / h, 3 t / h en 2 t / h. Het graanvolume wordt bepaald gebaseerd op het volume van de trechter en een kilogram graan per 1 m3.

Het graan van verschillende gewassen heeft een andere vorm, dichtheid en bijbehorend gewicht, daarom kan een kubieke meter van elke graansoort niet hetzelfde wegen.

Laten we het volume van de bunker nemen 5 m. Het geladen graan is boekweit, dat 560 - 660 kg weegt. De beginstatus van de prullenbak is leeg. Dan is de hoeveelheid graan in een volle container: N = 580 x 5 = 2900 kg.

De bekerelevator heeft de laagste productiviteit van alle mechanismen; hij levert ook graan aan de lijn. De werktijd is: Tm3 = 2000/2900 = 0,689 h = 41 min.

De werktijd van de overige mechanismen zal meer dan 41 minuten bedragen en wordt bepaald op basis van de logica van het circuit.

Na het inschakelen van de schraapband KM1 en de slagbreker KM2 moeten ze de tijd krijgen om te accelereren. De acceleratietijd voor alle mechanismen is genomen - 10 seconden. Emmerheffer KM3 wordt als laatste gestart (10 seconden na het starten van KM1 en KM2) om geen productblokkering te creëren op de hamerbreker KM2 en de schraaptransporteur KM1. Na 41 minuten gaat al het product dat nodig is om de hopper te vullen door de KM3-elevator.

De SL-niveausensor is zo geïnstalleerd dat het hoppervulsignaal wordt ontvangen nog voordat de productresten de hamerbreker KM2 en de schraapband KM1 passeren.

Wanneer de SL1-niveausensor wordt geactiveerd, wordt het KM3-kopmechanisme uitgeschakeld (na 41 minuten en 20 seconden na het indrukken van de SB2 «Start»-knop). Met een vertraging schakelen KM1 en KM2 tegelijkertijd uit. Deze tijdvertraging kan gelijk worden gesteld aan 20 seconden.

Het timingdiagram voor normaal bedrijf wordt getoond in figuur 2.

Rijst. 2. Timingdiagram voor normaal bedrijf

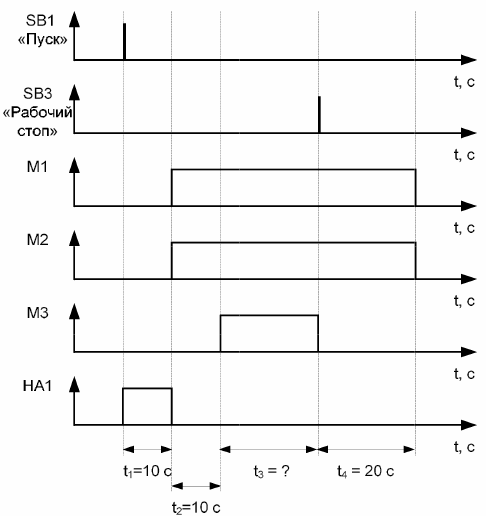

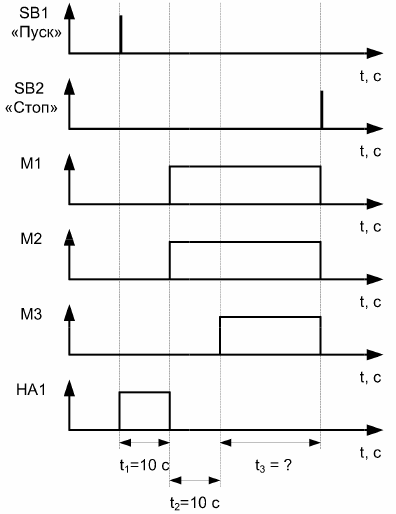

In de modus «Bedrijfsstop» kan de operator het proces stoppen voordat de niveausensor SL1 wordt geactiveerd, daarom is het in dit geval onmogelijk om de werkingstijd van de mechanismen te bepalen. In de modus «Algemene stop» worden alle mechanismen onmiddellijk gedeactiveerd.

Rijst. 3. Timingdiagram voor de werkingsmodus «Bedrijfsstop»

Rijst. 4. Timingdiagram voor de modus «Total stop»

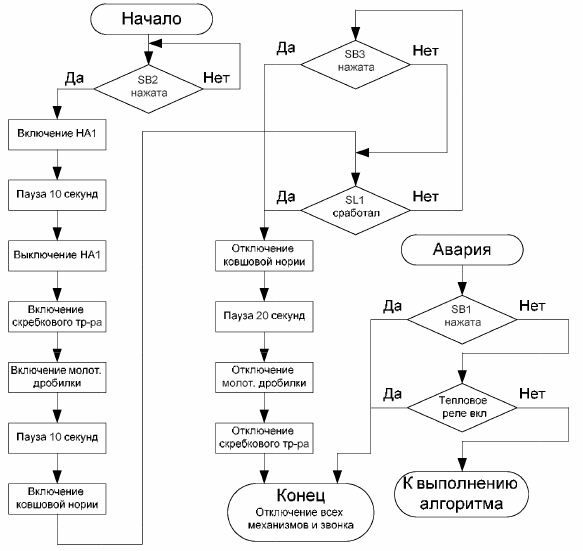

Een voorbeeld van het bouwen van een blokschema van de werking van de mechanismen

Het blokschema van het technologische proces moet duidelijk het algoritme van zijn werk laten zien, hiervoor worden speciale aanduidingen van bepaalde acties gebruikt.

Afbeelding 5 toont een voorbeeld van een blokschema voor een graanvoorreinigingslijn. Het gepresenteerde blokschema toont alle mogelijke opties voor het functioneren van het technologisch proces. De situatie "Ongeval" kan zich op elk moment voordoen tijdens de werking van de graanvoorreinigingslijn na het indrukken van de "Start"-knop SB2.

Rijst. 5. Blokschema van de graanvoorreinigingslijn