Ultrasoon snijden van materialen

Het principe van ultrasoon snijden is totaal anders dan traditionele materiaalsnijtechnologieën. In het eerste geval gebruiken we ultrasone energiewaarbij de snijkanten van het gereedschap niet hoeven te worden geslepen en er geen grote krachten moeten worden uitgeoefend.

Het principe van ultrasoon snijden is totaal anders dan traditionele materiaalsnijtechnologieën. In het eerste geval gebruiken we ultrasone energiewaarbij de snijkanten van het gereedschap niet hoeven te worden geslepen en er geen grote krachten moeten worden uitgeoefend.

In tegenstelling tot mechanisch snijden, heeft ultrasoon snijden geen spanen, geen geluid, geen verbrande randen zoals laser- of andere warmtebehandelingen, geen dampen of gassen. In vergelijking met waterstraalsnijden dringt er geen vocht in het materiaal binnen. In termen van snijkosten is ultrasoon snijden een alternatief voor laser- en watersnijden.

De snijpunt trilt ultrasoon, wat zeer weinig wrijving veroorzaakt en het snijmateriaal niet plakt, wat vooral belangrijk is bij stroperige en elastische materialen, diepvriesproducten, rubber en andere materialen die niet onder druk kunnen worden gesneden.

Ultrasone golven kunnen niet door mensen worden gehoord. Het ultrasone snijmes trilt met een amplitude van 10 - 70 µm in de lengterichting. De trilling is microscopisch klein, dus niet te zien. De beweging wordt 20.000 - 40.000 keer per seconde herhaald (frequentie 20 - 40 kHz).

Ultrasone apparaten met een lagere frequentie hebben meer gewicht en meer vermogen. Hogere amplitudes kunnen ook worden bereikt bij lagere frequenties. Machines met een frequentie van 20 kHz zijn meer geschikt voor het snijden van dikke en sterke materialen.

Het nadeel van dergelijke apparaten is dat de ultrasone frequentie dicht bij het hoorbare bereik ligt en dat tijdens het gebruik geluidsreducerende maatregelen nodig kunnen zijn.

35 kHz apparaten zijn meer geschikt voor dunnere materialen zoals folie, kunstleer en textiel, maar ook voor het bewerken van complexe vormen. Tegelijkertijd zijn de machines stil in gebruik.

Toepassingsvoorbeelden voor ultrasoon snijden

Ultrasone snijapparaten bestaan uit een ultrasone transducer, een naafpunt, een mes en een voeding. Een ultrasone transducer wordt gebruikt om elektrische energie om te zetten in mechanische (ultrasone) energie.

Momenteel wordt elektrostrictie bijna universeel gebruikt - het effect is het tegenovergestelde piëzo-elektrisch… Dit betekent dat er een wisselende elektrische spanning op de transducer op een keramische of kwartsplaat wordt gezet die ultrageluid genereert. De akoestische concentrator verhoogt de amplitude van de uitgaande trillingen in het snijgebied.

Het materiaal wordt verzacht en gesneden door ultrasone energie, en het mesblad speelt eenvoudigweg de rol van het positioneren van de snede en het uitvoeren van ultrasone energie. De snijkrachten worden met ongeveer 75% verminderd en de productiviteit van het snijproces wordt aanzienlijk verhoogd in vergelijking met andere snijmethoden.

Schuurmiddelen kunnen worden gebruikt om de snijefficiëntie te verhogen.

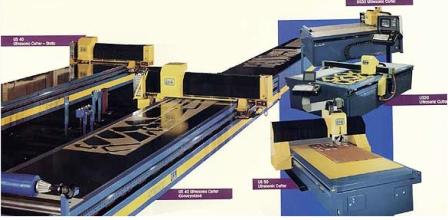

Ultrasone snijmachines

De snijsnelheid is afhankelijk van het materiaal dat wordt verwerkt en wordt over het algemeen bepaald door de verhouding: V = 4 * X * e, waarbij X de maximale trillingsamplitude is, m, e is de ultrasone frequentie, Hz.

Dus, met een amplitude van 12 micron en een frequentie van 35 kHz, zal de snijsnelheid zijn: 4 * 0,000012 * 35000 = 1,68 m / s.

Zoals bekend is van andere technologieën (bijvoorbeeld bij mechanisch snijden), neemt bij een toename van de snijsnelheid niet alleen de snijkracht af, maar ook de slijtage van het mes van het snijgereedschap. Daarom worden hardmetalen messen ook aanbevolen voor ultrasoon snijden. De duurzaamheid van hardmetalen metalen bladen kan oplopen tot 20.000 m of meer.

Handbediend ultrasoon snijapparaat

Ultrasoon snijden is geschikt voor materialen zoals rubber, PVC, printplaten, films, composieten, kunststoffen, alle soorten papier, stoffen, tapijten, leer, voedsel (diepvriesvlees, snoep, brood, chocolade, etc.), dunne film en materialen van honingraat, voor het schoonmaken van fossielen, voor het verwijderen van roest en verf, voor het graveren en snijden van metaal, voor het markeren van metaal.

Ultrasoon snijden kan zowel handmatig als met behulp van geautomatiseerde installaties en robots, er zijn ook modellen voor het 3D-snijden van bijenmaterialen.