Wat is ultrageluid en hoe wordt het in de industrie gebruikt?

Echografie wordt elastische golven genoemd (golven die zich voortplanten in vloeibare, vaste en gasvormige media als gevolg van de werking van elastische krachten), waarvan de frequentie buiten het voor mensen hoorbare bereik ligt - vanaf ongeveer 20 kHz en meer.

Aanvankelijk werden ultrasone en hoorbare geluiden alleen onderscheiden op basis van waarneming of niet-waarneming door het menselijk oor. De gehoordrempel van verschillende mensen varieert van 7 tot 25 kHz, en er is vastgesteld dat een persoon ultrageluid waarneemt met een frequentie van 30 - 40 kHz door het mechanisme van beengeleiding. Daarom wordt de ondergrens van de ultrasone frequentie conventioneel geaccepteerd.

De bovengrens van de ultrasone frequentie strekt zich uit tot frequenties 1013 - 1014 Hz, d.w.z. tot frequenties waarbij de golflengte vergelijkbaar wordt met de intermoleculaire afstanden in vaste stoffen en vloeistoffen. In gassen bevindt deze grens zich eronder en wordt bepaald door het vrije pad van het molecuul.

Nuttige functies van ultrasone golven

En hoewel ultrageluid fysiek hetzelfde karakter heeft als hoorbaar geluid en slechts voorwaardelijk verschilt (hogere frequentie), is het juist vanwege de hogere frequentie dat ultrageluid in een aantal bruikbare richtingen toepasbaar is.

Dus bij het meten van de snelheid van ultrageluid in een vaste, vloeibare of gasvormige substantie, worden zeer kleine fouten verkregen bij het observeren van snelle processen, bij het bepalen van de soortelijke warmte (gas), bij het meten van de elastische constanten van vaste stoffen.

Hoge frequentie bij lage amplitudes maakt het mogelijk om grotere dichtheden van energiestromen te bereiken, aangezien de energie van een elastische golf evenredig is met het kwadraat van zijn frequentie. Daarnaast kunnen ultrasone golven, mits op de juiste manier gebruikt, een aantal zeer bijzondere akoestische effecten en verschijnselen teweegbrengen.

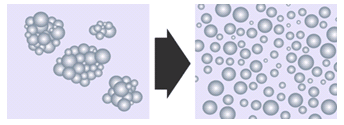

Een van deze ongebruikelijke verschijnselen is akoestische cavitatie, die optreedt wanneer een krachtige ultrasone golf in een vloeistof wordt gericht. In een vloeistof, in het gebied van ultrasone actie, beginnen kleine bellen van damp of gas (submicroscopische grootte) te groeien tot fracties van een millimeter in diameter, pulserend met de frequentie van de golf en instortend in de positieve drukfase.

De instortende bubbel genereert plaatselijk een hogedrukpuls gemeten in duizenden atmosferen, en wordt de bron van sferische schokgolven. Akoestische microstromen die in de buurt van dergelijke pulserende bellen worden gegenereerd, zijn nuttig geweest voor het bereiden van emulsies, het reinigen van onderdelen, enz.

Door ultrageluid te focussen, worden geluidsbeelden verkregen in akoestische holografie- en geluidszichtsystemen, en wordt de geluidsenergie geconcentreerd om een gerichte straal te vormen met gedefinieerde en gecontroleerde richtkarakteristieken.

Door een ultrasone golf te gebruiken als diffractierooster voor licht, is het mogelijk om de brekingsindices van licht voor verschillende doeleinden te veranderen, aangezien de dichtheid in een ultrasone golf, net als in een elastische golf, over het algemeen periodiek verandert.

Ten slotte de kenmerken die verband houden met de voortplantingssnelheid van ultrageluid. In anorganische media plant ultrageluid zich voort met een snelheid die afhangt van de elasticiteit en dichtheid van het medium.

Wat betreft organische media, hier wordt de snelheid beïnvloed door de grenzen en hun aard, dat wil zeggen, de fasesnelheid hangt af van de frequentie (dispersie).Echografie vervalt met de afstand van het golffront tot de bron - het front divergeert, de ultrasone golven is verstrooid, geabsorbeerd.

De interne wrijving van het medium (afschuifviscositeit) leidt tot de klassieke absorptie van ultrageluid, bovendien is de relaxatie-absorptie voor ultrageluid superieur aan de klassieke. In gas wordt ultrageluid sterker verzwakt, in vaste stoffen en in vloeistoffen is het veel zwakker. In water breekt het bijvoorbeeld 1000 keer langzamer af dan in lucht. De industriële toepassingen van ultrageluid zijn dus bijna volledig gerelateerd aan vaste stoffen en vloeistoffen.

Het gebruik van ultrageluid

Het gebruik van ultrageluid ontwikkelt zich in de volgende richtingen:

- ultrasone technologie, waarmee onomkeerbare effecten op een bepaalde stof en op het verloop van fysisch-chemische processen kunnen worden bereikt door middel van ultrageluid met een intensiteit van eenheden van W / cm2 tot honderdduizenden W / cm2;

- ultrasone controle gebaseerd op de afhankelijkheid van de absorptie en snelheid van ultrageluid van de toestand van het medium waardoor het zich voortplant;

- ultrasone locatiemethoden, signaalvertragingslijnen, medische diagnostiek, enz., gebaseerd op het vermogen van ultrasone trillingen van hogere frequenties om zich voort te planten in rechtlijnige stralen (stralen), de wetten van geometrische akoestiek te volgen en zich tegelijkertijd met relatief lage snelheid voort te planten.

Echografie speelt een speciale rol bij de studie van de structuur en eigenschappen van een stof, omdat het met hun hulp relatief eenvoudig is om de meest uiteenlopende kenmerken van materiële omgevingen te bepalen, zoals elastische en visco-elastische constanten, thermodynamische kenmerken, vormen van Fermi-oppervlakken, dislocaties, onvolkomenheden in het kristalrooster, enz. De relevante tak van de studie van echografie wordt moleculaire akoestiek genoemd.

Echografie in echolocatie en sonar (voedsel, defensie, mijnbouw)

Het eerste prototype van een sonar werd in 1912 gemaakt door de Russische ingenieur Shilovsky samen met de Franse natuurkundige Langevin om aanvaringen van schepen met ijsblokken en ijsbergen te voorkomen.

Het apparaat maakt gebruik van het principe van reflectie en ontvangst van geluidsgolven. Het signaal was op een bepaald punt gericht, en door de vertraging van het responssignaal (echo) was het mogelijk om de afstand tot het obstakel dat het geluid weerkaatste, te schatten, omdat de snelheid van het geluid bekend was.

Shilovsky en Langevin begonnen een grondige studie van hydro-akoestiek en creëerden al snel een apparaat dat vijandige onderzeeërs in de Middellandse Zee kon detecteren op een afstand van maximaal 2 kilometer. Alle moderne sonars, ook militaire, zijn afstammelingen van dit apparaat.

Moderne echoloden voor het bestuderen van het bodemreliëf bestaan uit vier blokken: een zender, een ontvanger, een transducer en een scherm.De functie van de zender is om ultrasone pulsen (50 kHz, 192 kHz of 200 kHz) diep in het water te sturen, die zich met een snelheid van 1,5 km/s door het water voortplanten, waar ze worden weerkaatst door vissen, stenen, andere objecten en hieronder, nadat deze echo de ontvanger bereikt, wordt een omzetter verwerkt en wordt het resultaat op het display weergegeven in een vorm die geschikt is voor visuele waarneming.

Echografie in de elektronische en elektrische industrie

Veel gebieden van de moderne natuurkunde kunnen niet zonder echografie. De fysica van vaste stoffen en halfgeleiders, evenals akoestische elektronica, zijn in veel opzichten nauw verwant aan ultrasone onderzoeksmethoden - met effecten bij een frequentie van 20 kHz en hoger. Een speciale plaats wordt hier ingenomen door akoestische elektronica, waar ultrasone golven interageren met elektrische velden en elektronen in vaste lichamen.

Volumetrische ultrasone golven worden gebruikt in vertragingslijnen en in kwartsresonatoren om de frequentie te stabiliseren in moderne elektronische systemen voor het verwerken en verzenden van informatie.Akoestische oppervlaktegolven nemen een speciale plaats in in banddoorlaatfilters voor televisie, in frequentiesynthesizers, in apparaten voor het verzenden van akoestische golven, in geheugen- en beeldleesapparaten. Ten slotte gebruiken correlatoren en convolvers het transversale akoesto-elektrische effect bij hun werking.

Radio-elektronica en echografie

Ultrasone vertragingslijnen zijn handig voor het vertragen van het ene elektrische signaal ten opzichte van het andere.Een elektrische puls wordt omgezet in een gepulste mechanische trilling met een ultrasone frequentie, die zich vele malen langzamer voortplant dan een elektromagnetische puls; de mechanische trilling wordt vervolgens weer omgezet in een elektrische puls en er wordt een signaal geproduceerd dat vertraagd is ten opzichte van de oorspronkelijke invoer.

Voor een dergelijke conversie worden meestal piëzo-elektrische of magnetostrictieve transducers gebruikt, daarom worden vertragingslijnen ook piëzo-elektrische of magnetostrictieve genoemd.

In een piëzo-elektrische vertragingslijn wordt een elektrisch signaal aangelegd op een kwartsplaat (piëzo-elektrische transducer) die vast is verbonden met een metalen staaf.

Een tweede piëzo-elektrische transducer is verbonden met het andere uiteinde van de staaf. De ingangstransducer ontvangt het signaal, genereert mechanische trillingen die zich langs de staaf voortplanten, en wanneer de trillingen de tweede transducer via de staaf bereiken, wordt opnieuw een elektrisch signaal geproduceerd.

De voortplantingssnelheid van trillingen langs de staaf is veel kleiner dan die van een elektrisch signaal, daarom wordt het signaal dat door de staaf gaat vertraagd ten opzichte van de invoer met een hoeveelheid die verband houdt met het verschil in de snelheden van elektromagnetische en ultrasone trillingen.

De magnetostrictieve vertragingslijn bevat de ingangstransducer, magneten, geluidsdraad, uitgangstransducer en absorbers. Het ingangssignaal wordt toegevoerd aan de eerste spoel, ultrasone frequentieoscillaties - mechanische oscillaties - beginnen in de akoestische geleider van de staaf van magnetostrictief materiaal - de magneet creëert hier permanente magnetisatie in de transformatiezone en initiële magnetische inductie.

In de staaf planten trillingen zich voort met een snelheid van 5000 m / s, voor een staaflengte van 40 cm is de vertraging bijvoorbeeld 80 μs. Verzwakkers aan beide uiteinden van de stang voorkomen ongewenste signaalreflecties. Magnetostrictieve storingen veroorzaken een verandering in de inductie in de EMF van de tweede wikkeling (output converter).

Echografie in de maakindustrie (snijden en lassen)

Tussen de ultrasone bron en het werkstuk wordt een schurend materiaal (kwartszand, diamant, steen, enz.) geplaatst. Ultrageluid werkt op schurende deeltjes, die op hun beurt het onderdeel raken met de frequentie van ultrageluid. Het materiaal van het werkstuk onder invloed van een groot aantal kleine slagen van slijpkorrels wordt vernietigd - dit is hoe de verwerking wordt uitgevoerd.

Snijden wordt toegevoegd met de voedingsbeweging, terwijl longitudinale snijbewegingen de belangrijkste zijn. De nauwkeurigheid van ultrasone behandeling hangt af van de grootte van de korrels van het schuurmiddel en bereikt 1 micron. Op deze manier worden complexe sneden gemaakt, die nodig zijn bij de productie van metalen onderdelen, slijpen, graveren en boren.

Als het nodig is om ongelijksoortige metalen (of zelfs polymeren) te lassen of een dik stuk te combineren met een dunne plaat, komt ultrasoon weer te hulp. Dit is de zgn koud ultrasoon lassen… Onder invloed van ultrasoon geluid in de laszone wordt het metaal zeer plastisch, de onderdelen kunnen heel gemakkelijk draaien tijdens het verbinden onder elke hoek. En het is de moeite waard om de echografie uit te zetten - de onderdelen zullen onmiddellijk aansluiten, vangen.

Het is vooral opmerkelijk dat het lassen wordt uitgevoerd bij een temperatuur onder het smeltpunt van de onderdelen en hun verbinding eigenlijk in vaste toestand plaatsvindt, maar op deze manier worden staal, titanium en zelfs molybdeen gelast. Dunne platen zijn het gemakkelijkst te lassen. Deze manier van lassen impliceert geen speciale voorbereiding van het oppervlak van de onderdelen, dit geldt ook voor metalen en polymeren.

Ultrasoon onderzoek wordt gebruikt om platte defecten in het metaal tijdens het lassen op te sporen (scheuren, gebrek aan penetratie, gebrek aan hechting). Deze methode is zeer effectief voor fijnkorrelig staal.

Echografie in de metallurgie (ultrasone foutdetectie)

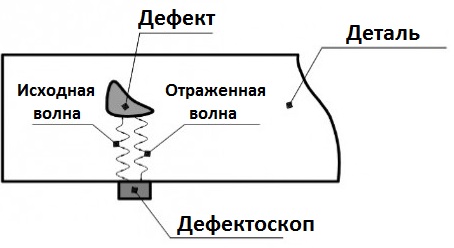

Ultrasone detectie van defecten - detectie van defecten op basis van veranderende voortplantingscondities van elastische, voornamelijk ultrasone trillingen.

Ultrasone foutdetectie is een van de meest effectieve methoden voor niet-destructieve kwaliteitscontrole van metalen onderdelen.

In een homogeen medium plant ultrasoon geluid zich voort in een richting zonder snelle verzwakking, en reflectie is kenmerkend voor het aan de rand van het medium. Daarom worden metalen onderdelen gecontroleerd op holtes en scheuren erin (lucht-metaal-interface) en wordt verhoogde metaalmoeheid gedetecteerd.

Ultrageluid kan een onderdeel binnendringen op een diepte van 10 meter en de grootte van de gedetecteerde defecten is in de orde van grootte van 5 mm. Er zijn: schaduw, puls, resonantie, structurele analyse, visualisatie, — vijf methoden voor ultrasone foutdetectie.

De eenvoudigste methode is ultrasone schaduwdefectdetectie. Deze methode is gebaseerd op de verzwakking van een ultrasone golf wanneer deze een defect tegenkomt bij het passeren van een onderdeel, aangezien het defect een ultrasone schaduw veroorzaakt.Twee converters werken: de eerste zendt een golf uit, de tweede ontvangt deze.

Deze methode is ongevoelig, een defect wordt alleen gedetecteerd als de invloed ervan het signaal met ten minste 15% verandert, bovendien is het onmogelijk om de diepte te bepalen waar het defect zich in het onderdeel bevindt. Nauwkeurigere resultaten worden verkregen door gepulseerde ultrasone methode, het toont ook de diepte.

Voor het uitzenden en ontvangen worden elastische trillingen gebruikt piëzo-elektrische omvormers, en in het bereik van geluid en lage ultrasone frequenties - magnetostrictieve transducers.

De volgende methoden worden gebruikt om elastische trillingen van de transducer naar het gecontroleerde product over te brengen en vice versa:

- contactloos;

- droog contact (voornamelijk voor lage frequenties);

- contact met een smeermiddel (vóór de test wordt een laag olie of water met een dikte die veel kleiner is dan de elastische golflengte aangebracht op het schoon bewerkte oppervlak van het product);

- straalcontact (door een vloeistofstroom die in een kleine opening tussen het piëzo-elektrische element en het oppervlak van het product stroomt);

- onderdompeling (het gecontroleerde product wordt ondergedompeld in een bad en er wordt contact gemaakt door een laag vloeistof, waarvan de dikte minimaal 1/4 van de dikte van het product moet zijn).

Het voordeel van immersie-, inkjet- en contactloze methoden is het ontbreken van slijtage aan de zoekkoppen en de mogelijkheid om hogere scansnelheden te gebruiken, evenals de mogelijkheid tot automatisering van het beheer.

Zie ook:

Installaties voor het ultrasoon reinigen van onderdelen

Ultrasone sensoren voor automatiseringssystemen

Sensoren en meetapparatuur voor het bepalen van de samenstelling en eigenschappen van stoffen