Zoutbaden - apparaat en toepassing

Bij het verwarmen van producten in vloeistof kan vanwege de hoge waarden van de warmteoverdrachtscoëfficiënt van vloeistof naar metaal een aanzienlijk hogere verwarmingssnelheid worden bereikt. Aan de andere kant, vanwege de veel hogere thermische geleidbaarheid van vloeistoffen in vergelijking met gassen, moet de temperatuurverdeling daarin gelijkmatiger zijn en daarom zal de verwarming van individuele producten of delen van het product onder dezelfde omstandigheden plaatsvinden.

Bij het verwarmen van producten in vloeistof kan vanwege de hoge waarden van de warmteoverdrachtscoëfficiënt van vloeistof naar metaal een aanzienlijk hogere verwarmingssnelheid worden bereikt. Aan de andere kant, vanwege de veel hogere thermische geleidbaarheid van vloeistoffen in vergelijking met gassen, moet de temperatuurverdeling daarin gelijkmatiger zijn en daarom zal de verwarming van individuele producten of delen van het product onder dezelfde omstandigheden plaatsvinden.

De snelste verwarmingssnelheid kan worden bereikt in een vloeibaar metaal zoals gesmolten lood. Het loden bad is een ijzeren smeltkroes gevuld met lood, ingebouwd schacht elektrische oven onder het uitlaatdeksel. Wanneer het lood smelt en een vooraf bepaalde temperatuur bereikt, worden er kleine onderdelen in neergelaten, die snel worden verwarmd, bijvoorbeeld om te blussen of te temperen, terwijl de thermische geleidbaarheid van het lood zorgt voor een hoge uniformiteit van verwarming van de onderdelen die erin vallen. maar een loden bad heeft een aantal belangrijke gebreken:

• schadelijk werken met lood, vooral bij hoge temperaturen,

• onmogelijkheid van gebruik voor verwarming tot temperaturen boven 800 ° C (bij hogere temperaturen verdampt lood intensief),

• lage warmtecapaciteit van lood, waardoor het snel afkoelt bij onderdompeling in grotere delen.

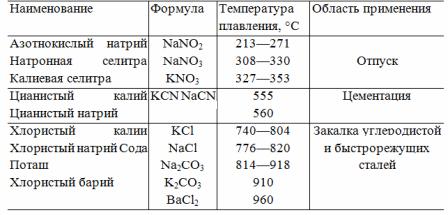

Bijgevolg werden loden baden slechts beperkt gebruikt. In tegenstelling tot lood hebben verschillende zouten, nitraten en basen een veel bredere toepassing gevonden. Aangezien een aantal gebruikte zouten, nitraten en basen zeer verschillende smeltpunten heeft, kan voor elke temperatuur in het bereik van 250 tot 1300 °C een dergelijk zout of mengsel van zouten worden gekozen om bij die temperatuur en bij dezelfde temperatuur weinig te verdampen. tijd is vloeibaar. Tabel 1 geeft de smeltpunten en toepassingsgebieden van sommige zouten en nitraten.

Zout- en zoutbaden constructief uitgevoerd als baden met externe verwarming, baden met interne verwarmers en elektroden... De eerste twee typen worden uitgevoerd bij relatief lage temperaturen — dit zijn voornamelijk salpeter- en alkalische baden die worden gebruikt voor de warmtebehandeling van profielen en platen van lichte legeringen (450 -525°C).

Extern verwarmde zoutbaden zijn een rechthoekig of rond vat, gelast uit gewoon koolstofstaal, geplaatst in een schacht met metalen verwarmingselementen.

Zoutbaden met interne verwarmingselementen zijn hetzelfde gemaakt, maar hebben geen externe verwarmingselementen, en in plaats daarvan worden buisvormige hermetische verwarmingselementen ondergedompeld in nitraat. Ze hebben belangrijke voordelen:

1. Iets kleinere afmetingen en lagere warmteverliezen in vergelijking met externe verwarmingsbaden,

2. het verbruik van verwarmingslegeringen daarin is tien keer kleiner,

3.Ze zijn veiliger omdat nitraten kunnen exploderen bij oververhitting in aanwezigheid van ijzeroxiden, en dergelijke oververhitting in externe verwarmingsbaden kan optreden als gevolg van vervuiling van de onderste nitraatlagen, waardoor de bodem van het bad oververhit raakt door de onderste verwarmingselementen.

Het nadeel van buisverwarmers in nitraatbaden is hun korte levensduur door de hoge temperatuur en corrosie van de buismantel met nitraat.

Tabel 1. Smeltpunt en bereik van sommige zouten

Zout- en alkalische baden van beide typen bereiken zeer grote afmetingen (lengte 6-8 m) en een vermogen van enkele honderden kilowatt.Voor hogere temperaturen worden baden met een elektrode gebruikt. Ze zijn een metalen of keramische smeltkroes gevuld met zout, waarin metalen elektroden worden neergelaten die worden gevoed door een step-down transformator met een spanning van 8-25 V.

In koude toestand geleidt het zout nauwelijks stroom, maar als het door een externe bron wordt verwarmd, wordt er een stroom tussen de elektroden tot stand gebracht en komt Joule-warmte vrij in het zout. Daarom dient het gesmolten zout zelf als verwarming in dergelijke baden, waarin de te verwarmen voorwerpen worden ondergedompeld.

Elektrodenbaden worden geleverd met deksel en buitenste elektroden. De eerste worden momenteel niet gebruikt vanwege hun lage rendement en ongelijkmatige verwarming. In dergelijke baden is de stroomdichtheid op het oppervlak van de elektroden vanwege de grote afmetingen van de laatste niet hoog, daarom is er alleen een natuurlijke thermische circulatie van het zout erin, wat de temperaturen in de laatste langs de hoogte gelijk maakt. Niettemin kan in dergelijke baden het temperatuurverschil in de bovenste en onderste niveaus oplopen tot 20-25 ° C.

Het belangrijkste nadeel van dergelijke baden is dus de onvoldoende intensieve circulatie van het zout, wat leidt tot een afname van de verwarmingssnelheid van de producten, en dus van de werking van het bad, en tot een ongelijkmatige temperatuurverdeling daarin langs de hoogte.

Bovendien vullen de huidige leidingen in deze baden bijna het gehele volume van het zout; daarom vloeit er ook stroom door de producten. Met een ongunstige vorm van de laatste (scherpe randen, dunne bruggen tussen twee delen van het product), kunnen er verhoogde stroomdichtheden in worden geconcentreerd, wat zal leiden tot oververhitting en kan leiden tot afwijzing of zelfs smelten.

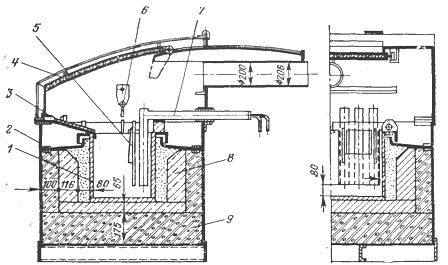

Rijst. 1. Zoutbad met externe elektroden en scheidingswand: 1 — bad, 2 — bekleding, 3 — schort, 4 — paraplu, 5 — scheidingswand: 6 — pyrometer, 7 — elektrode, 8 — vuurvast metselwerk, 9 — thermische isolatie.

Deze nadelen worden overwonnen door elektrodezoutbaden met externe elektroden die meer en meer wijdverbreid worden. Daarin zijn de elektroden twee staven met een rechthoekige of ronde doorsnede, neergelaten in het zout op een afstand van 25-50 mm van elkaar.

In dergelijke baden bevinden bijna alle stroomlijnen zich in de ruimte tussen twee elektroden, daarom gaan slechts onbeduidende stromen door de verwarmde delen en raken hun individuele punten niet oververhit. Om de doorgang van stroom door de onderdelen volledig uit te sluiten, kan bovendien het deel van de kamer waar de elektroden zich bevinden, worden gescheiden van het werkende deel door een scheidingswand (figuur 1).

Omdat de stroomdichtheid tussen de staven erg hoog is, wordt het zout ertussen oververhit en begint een intense thermische circulatie, en de verwarmde zoutdeeltjes stijgen op in de ruimte tussen de elektroden en divergeren op het bovenste niveau door het volume van het bad, terwijl het kouder is onderste lagen invoegen in de interelektroderuimte eronder.

Bij zeer hoge stroomdichtheden tussen de elektroden (ongeveer 15-25 A / cm2) beginnen elektromagnetische krachten de overhand te krijgen, waardoor zout in de interelektroderuimte wordt gegooid, waardoor de circulatierichting omkeert en de intensiteit ervan toeneemt. Een dergelijke geforceerde circulatie van zout verhoogt aanzienlijk zowel de warmteoverdrachtscoëfficiënt van zout naar producten als de uniformiteit van verwarming van producten langs de hoogte van de baden (tot ± 3 ° C).

Vanwege de genoemde voordelen worden baden met externe elektroden de laatste tijd steeds vaker gebruikt. Zoutbaden worden eenfasig en driefasig (fig. 1) geproduceerd met een vermogen van 20 tot 150 kW en bij verschillende temperaturen tot 1300 ° C. Ze worden gebruikt voor het verwarmen van verschillende producten voor afschrikken en ontlaten en voornamelijk voor gereedschappen (inclusief hogesnelheidsstaal), evenals voor isotherm gloeien. Bovendien is het mogelijk om, door de juiste zoutsamenstelling daarin te kiezen, de uitvoering van thermochemische verwerking, carbonering en cyanidatie van staal te verzekeren.

Een bekend voordeel van verhitten in zoutbaden is dat items die uit het bad zijn gehaald worden bedekt met een dun laagje zout. Deze film beschermt het oppervlak van het product tegen oxidatie in de lucht, terwijl het tegelijkertijd barst en terugkaatst bij afkoeling of bij onderdompeling in een koeltank.

Hittebestendige metalen smeltkroezen van elektrodebaden die werken tot 1000 ° C zijn gemaakt van chroom-nikkelstaal en hun levensduur kan worden verondersteld 1 jaar te zijn. Keramische smeltkroezen kunnen worden gebruikt tot 1400°C, ze kunnen volledig worden samengeperst, gebakken of samengesteld uit individueel gebakken keramische platen van hoog aluminium die aan elkaar zijn gebonden tot een oplossing.

Elektroden kunnen gemaakt zijn van chroom-nikkelstaal of koolstofarm staal, bijvoorbeeld klasse 10. Elektroden blijven 3-6 maanden in hoge-temperatuurbaden, in medium-temperatuurbaden maximaal een jaar.

De plaatsing van zoutbaddeksels speelt een belangrijke rol... Een open zoutspiegel stoot een hoeveelheid energie uit gelijk aan ongeveer 5-6 keer het warmteverlies van een gesloten bad bij 1000°C. Daarom moet het baddeksel voldoende geïsoleerd zijn , tegelijkertijd moet het tijdens het laden en lossen gemakkelijk kunnen worden teruggeklapt of opzij kunnen worden gezet. Een aanzienlijke vermindering van de verliezen van badkamerspiegels kan worden bereikt door het oppervlak te coaten met een laag celgrafiet-koolstofpoeder.

Aangezien het zout niet in koude toestand wordt geleid, is het noodzakelijk om het op te warmen om het bad te laten lopen. Het handigst is het gebruik van initiële nichroomweerstand. De laatste wordt, voordat het bad stolt, ondergedompeld in zout en verbonden met twee elektroden. Wanneer het bad wordt verwarmd, verwarmt de transformatorstroom die door de weerstand stroomt het, waardoor de zoutlagen naast de weerstand worden verwarmd en op hun beurt beginnen te geleiden. De weerstand wordt dan uitgeschakeld en uit het zout gehaald.Voor een dergelijke weerstand kan een zeer hoog specifiek oppervlaktevermogen in de orde van grootte van 10-15 W/cm2 worden toegestaan. Houd er echter rekening mee dat nichroom bij het werken in zout erg kwetsbaar wordt en zorgvuldig moet worden gehanteerd.

Soms worden in plaats van een metalen weerstand tussen de elektroden, na het uitschakelen van de oven, stukken elektrodekool gelegd, die, opwarmend wanneer het bad wordt aangezet, het zout verwarmen. Tot slot kun je de zoutplekken bij de elektroden eenvoudig verwarmen met een gasbrander. De werking van het verwarmen van het bad duurt vrij lang, dus soms is het beter om de baden 's nachts niet af te koelen en ze op een lager voltage aan te laten staan.

Naast intermitterende elektrodebaden worden ook continue units gebruikt... Voor individuele baden kan boven het bad een transportband worden gebruikt om de onderdelen te dragen en onder te dompelen in het zout. Eenheden voor complexe warmtebehandelingsprocessen, achtereenvolgens uitgevoerd in verschillende baden, zijn complexer, omdat hiervoor een afwisselende beweging van onderdelen in horizontale en verticale richting nodig is. Meestal wordt deze taak opgelost met behulp van een transportband of een carrousel met een hefinrichting.

Zo hebben zoutbaden in vergelijking met conventionele elektrische ovens de volgende voordelen:

1. hoge opwarmsnelheid en dus hoge prestaties bij gelijke afmetingen,

2. gemakkelijk om verschillende soorten thermische en thermochemische behandelingen uit te voeren,

3. bescherming van producten tegen oxidatie tijdens verhitting en afkoeling.

De nadelen van zoutbaden zijn als volgt:

1.hoog specifiek energieverbruik als gevolg van verhoogde warmteverliezen van de badkamerspiegel en de noodzaak van continue werking vanwege de duur en complexiteit van verwarming (de laatste veroorzaakt onderbelasting),

2. vrij hoge consumptie van zout,

3. moeilijke werkomstandigheden, zelfs met goede ventilatie.

De prevalentie van zoutbaden wordt verklaard door het feit dat in veel gevallen hun voordelen opwegen tegen hun nadelen.

Voor de laagste temperaturen worden oliebaden gebruikt, uitgevoerd met zowel interne als externe verwarming. Elektrodenketels voor het verwarmen van water en het produceren van waterdamp werken op dezelfde manier als elektrodenzoutbaden.