Technische diagnostiek en methoden van technische diagnostiek

Technische diagnostiek - het kennisgebied dat de theorie, methoden en middelen omvat om de technische toestand van het object te bepalen. Het doel van technische diagnostiek in het algemene onderhoudssysteem is om het kostenvolume in de operationele fase te verminderen als gevolg van gerichte reparaties.

Technische diagnostiek - het kennisgebied dat de theorie, methoden en middelen omvat om de technische toestand van het object te bepalen. Het doel van technische diagnostiek in het algemene onderhoudssysteem is om het kostenvolume in de operationele fase te verminderen als gevolg van gerichte reparaties.

Technische diagnostiek - het proces van het bepalen van de technische staat van het object. Het is onderverdeeld in test-, functionele en expresdiagnostiek.

Periodieke en geplande technische diagnostiek maakt het volgende mogelijk:

-

voert inkomende controle uit van aggregaten en reserve-eenheden bij aankoop ervan;

-

om plotselinge ongeplande uitval van technische apparatuur tot een minimum te beperken;

-

veroudering van apparatuur beheren.

De uitgebreide diagnose van de technische staat van de apparatuur maakt het mogelijk om de volgende taken op te lossen:

-

om reparaties uit te voeren volgens de werkelijke toestand;

-

verhoog de gemiddelde tijd tussen reparaties;

-

het verminderen van het verbruik van onderdelen tijdens de werking van verschillende apparatuur;

-

vermindering van de hoeveelheid reserveonderdelen;

-

verkorting van de reparatieduur;

-

verbetering van de kwaliteit van reparaties en het elimineren van secundaire schade;

-

verleng de levensduur van operationele apparatuur op een rigoureuze wetenschappelijke basis;

-

om de veiligheid bij de werking van energieapparatuur te vergroten:

-

vermindering van het verbruik van brandstof en energiebronnen.

Test technische diagnostiek - dit is diagnostiek waarbij testinvloeden op het object worden toegepast (bijvoorbeeld het bepalen van de mate van isolatieslijtage van elektrische machines door de tangens van de hoek van diëlektrische verliezen te veranderen wanneer spanning wordt toegepast op de wikkeling van de motor van de wisselstroombrug).

Functionele technische diagnostiek - dit is diagnostiek waarbij de parameters van een object worden gemeten en geanalyseerd tijdens de werking, maar voor het beoogde doel of in een speciale modus, bijvoorbeeld het bepalen van de technische toestand van wentellagers door trillingen te veranderen tijdens de werking van elektrische machines.

Snelle diagnostiek — dit is diagnostiek op basis van een beperkt aantal parameters in een vooraf bepaalde tijd.

Object van technische diagnostiek — een product of zijn samenstellende delen die (onderworpen) moeten worden aan diagnostiek (controle).

Technische toestand — dit is een toestand die op een bepaald moment onder bepaalde omgevingsomstandigheden wordt gekenmerkt door de waarden van de diagnostische parameters die zijn vastgelegd in de technische documentatie voor het object.

Hulpmiddelen voor technische diagnostiek — apparatuur en programma's met behulp waarvan diagnostiek (controle) wordt uitgevoerd.

Ingebouwde technische diagnostiek — dit zijn diagnostische hulpmiddelen die een integraal onderdeel vormen van de locatie (bijvoorbeeld gasrelais in transformatoren voor spanning 100 kV).

Externe apparaten voor technische diagnostiek — dit zijn diagnostische apparaten die structureel gescheiden zijn van de locatie (bijvoorbeeld een trillingscontrolesysteem van olietransportpompen).

Systeem van technische diagnostiek — een set gereedschappen, objecten en aannemers die nodig zijn om diagnostiek uit te voeren volgens de regels die zijn vastgelegd in de technische documentatie.

Technische diagnostiek — het resultaat van de diagnose.

Het voorspellen van de technische staat is het bepalen van de technische staat van het object met een gegeven waarschijnlijkheid voor het komende tijdsinterval waarin de werkende (niet-werkende) staat van het object zal blijven.

Algoritme voor technische diagnostiek — een reeks voorschriften die de volgorde van acties bepalen bij het uitvoeren van diagnostiek.

Diagnostisch model - een formele beschrijving van het object dat nodig is om de diagnostische problemen op te lossen. Het diagnostisch model kan worden weergegeven als een reeks grafieken, tabellen of standaarden in de diagnostische ruimte.

Er zijn verschillende methoden voor technische diagnostiek:

Visueel-optische methode gevuld met vergrootglas, endoscoop, remklauw en andere eenvoudige apparaten. Deze methode wordt in de regel constant gebruikt om externe inspecties van de apparatuur uit te voeren tijdens de werkvoorbereiding of tijdens technische inspecties.

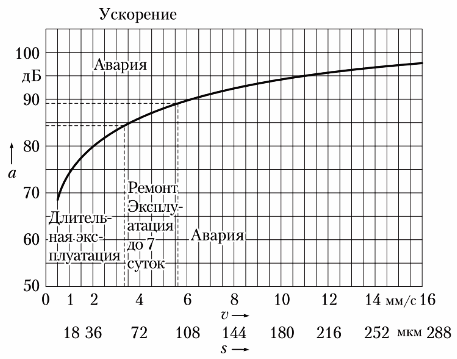

Vibroakoestische methode uitgevoerd met verschillende instrumenten voor het meten van trillingen. Trilling wordt beoordeeld door trillingsverplaatsing, trillingssnelheid of trillingsversnelling.De evaluatie van de technische toestand volgens deze methode wordt uitgevoerd door het algemene trillingsniveau in het frequentiebereik 10 - 1000 Hz of door frequentieanalyse in het bereik 0 - 20 000 Hz.

Relatie van trillingsparameters

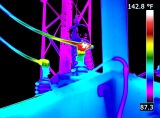

Thermische beeldvorming (thermografische) methode gerealiseerd met pyrometers en warmtebeeldcamera's... Pyrometers meten de temperatuur contactloos op elk specifiek punt, d.w.z. om nultemperatuurinformatie te krijgen, moet u een object met dit apparaat scannen. Met thermische isolatoren kunt u het temperatuurveld in een bepaald deel van het oppervlak van het gediagnosticeerde object bepalen, wat de efficiëntie bij het detecteren van opkomende defecten verhoogt.

Methode van akoestische emissie gebaseerd op de registratie van hoogfrequente signalen in metalen en keramiek bij het optreden van microscheurtjes. De frequentie van het geluidssignaal varieert in het bereik van 5 - 600 kHz. Het signaal verschijnt op het moment van microkraken. Aan het einde van de ontwikkeling van de scheur verdwijnt deze. Als gevolg hiervan worden bij het gebruik van deze methode verschillende methoden voor het laden van objecten gebruikt in het diagnostische proces.

Magnetische methode Het wordt gebruikt om defecten te detecteren: microscheuren, corrosie en breuken van staaldraden in touwen, spanningsconcentratie in metalen constructies. De spanningsconcentratie wordt gedetecteerd met behulp van speciale apparaten die gebaseerd zijn op de principes van Barkhaussen en Villari.

Gedeeltelijke ontladingsmethode Wordt gebruikt om defecten in de isolatie van hoogspanningsapparatuur (transformatoren, elektrische machines) op te sporen.De fysieke basis van gedeeltelijke ontladingen is dat lokale ladingen van verschillende polariteit worden gevormd in de isolatie van elektrische apparatuur. Een vonk (ontlading) treedt op met ladingen van verschillende polariteit. De frequentie van deze ontladingen varieert in het bereik van 5 - 600 kHz, ze hebben verschillende kracht en duur.

Er zijn verschillende manieren om deelontladingen te registreren:

-

methode van potentialen (deelontladingssonde Lemke-5);

-

akoestisch (er worden hoogfrequente sensoren gebruikt);

-

elektromagnetisch (sonde voor gedeeltelijke ontlading);

-

capacitief.

Om defecten in de isolatie van stationssynchrone generatoren met waterstofkoeling en defecten in transformatoren voor spanning 3 - 330 kV te detecteren, wordt gaschromatografische analyse gebruikt... Wanneer verschillende defecten optreden in transformatoren, komen er verschillende gassen vrij in de olie: methaan, acetyleen , waterstof, enz. . Het aandeel van deze gassen opgelost in de olie is extreem klein, maar toch zijn er apparaten (chromatogrammen) waarmee deze gassen in transformatorolie worden gedetecteerd en de mate van ontwikkeling van bepaalde defecten wordt bepaald.

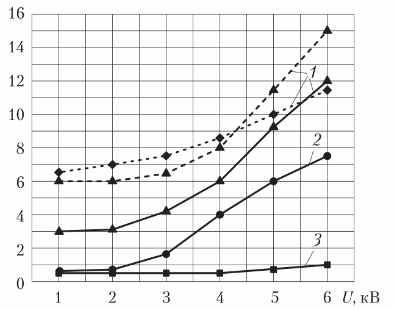

Om de tangens van de hoek van diëlektrische verliezen in isolatie in elektrische hoogspanningsapparatuur (transformatoren, kabels, elektrische machines) te meten, wordt een speciaal apparaat gebruikt - AC-brug… Deze parameter wordt gemeten bij een voeding met een spanning van nominaal tot 1,25 nominaal. Als de isolatie technisch in goede staat verkeert, mag de diëlektrische verliestangens in dit spanningsbereik niet veranderen.

Grafieken van veranderingen in de tangens van de hoek van diëlektrische verliezen: 1 — onbevredigend; 2 — bevredigend; 3 — goede technische staat van de isolatie

Daarnaast kunnen de volgende methoden worden gebruikt voor technische diagnostiek van assen van elektrische machines, transformatorbehuizingen: ultrasoon, ultrasone diktemeting, radiografisch, capillair (kleur), wervelstromen, mechanisch testen (hardheid, trek, buiging), röntgenstraling straaldetectie van defecten, metallografische analyse.

Gruntovich N.V.