Perfect elektrisch contact, invloed van materiaaleigenschappen, druk en afmetingen op contactweerstand

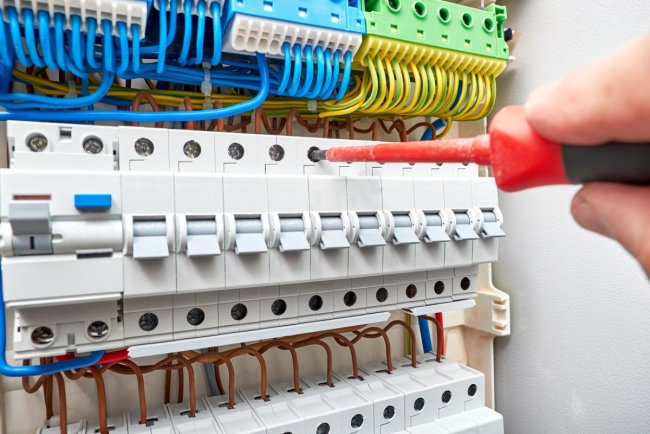

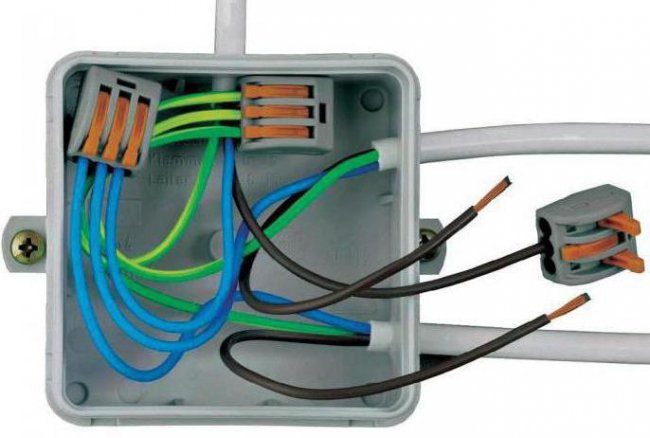

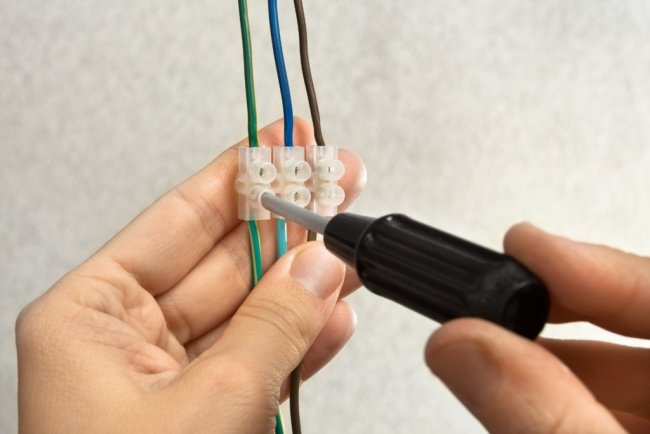

Vaste contacten worden in de meeste gevallen gemaakt door mechanische verbinding van draden en de verbinding kan worden gemaakt door directe verbinding van draden (bijvoorbeeld bussen in elektrische onderstations) of door tussenliggende apparaten - klemmen en terminals.

Mechanisch gevormde contacten worden genoemd aanscherpingen ze kunnen worden gemonteerd of gedemonteerd zonder hun afzonderlijke onderdelen te verstoren. Naast klemcontacten zijn er vaste contacten die worden verkregen door de aangesloten draden te solderen of te lassen. Zulke contacten noemen we volledig metaal, omdat ze geen fysieke grens hebben die de twee draden begrenst.

De betrouwbaarheid van de werkende contacten, de stabiliteit van de weerstand, de afwezigheid van oververhitting en andere storingen bepalen de normale werking van de gehele installatie of lijn waarin zich contacten bevinden.

Het zogenaamde ideale contact moet aan twee hoofdvereisten voldoen:

- de contactweerstand moet gelijk zijn aan of lager zijn dan de weerstand van de geleider in een sectie van dezelfde lengte;

- contactverwarming met nominale stroom moet gelijk zijn aan of lager zijn dan de verwarming van een draad met de overeenkomstige doorsnede.

In 1913 ontwikkelde Harris vier wetten die elektrische contacten regelen (Harris F., Resistance of Electrical Contacts):

1. Als alle andere omstandigheden gelijk zijn, neemt de spanningsval in het contact recht evenredig met de stroom toe. Met andere woorden, het contact tussen twee materialen gedraagt zich als een weerstand.

2. Als de toestand van de oppervlakken in het contact geen invloed heeft, varieert de spanningsval over het contact omgekeerd evenredig met de druk.

3. De contactweerstand tussen verschillende materialen hangt af van hun specifieke weerstand. Materialen met een lage soortelijke weerstand hebben ook een lage contactweerstand.

4. De weerstand van de contacten is niet afhankelijk van de grootte van hun gebied, maar alleen van de totale druk in het contact.

De grootte van het contactoppervlak wordt bepaald door de volgende factoren: warmteoverdrachtscondities van de contacten en corrosieweerstand, aangezien een contact met een klein oppervlak gemakkelijker kan worden vernietigd door het binnendringen van corrosieve stoffen uit de atmosfeer dan een contact met een groot oppervlak. contactoppervlak.

Daarom is het bij het ontwerpen van klemcontacten noodzakelijk om de normen voor druk, stroomdichtheid en grootte van het contactoppervlak te kennen, die ervoor zorgen dat wordt voldaan aan de vereisten voor een ideaal contact en die kunnen verschillen afhankelijk van het materiaal, de oppervlaktebehandeling en het contact ontwerp.

Contactweerstand wordt beïnvloed door de volgende materiaaleigenschappen:

1.Specifieke elektrische weerstand van het materiaal.

Hoe hoger de contactweerstand, hoe hoger de specifieke weerstand van het contactmateriaal.

2. De hardheid of druksterkte van het materiaal. Het zachtere materiaal vervormt gemakkelijker en vormt sneller contactpunten en geeft daarom minder elektrische weerstand bij lagere druk. In die zin is het handig om harde metalen te bedekken met zachtere: tin voor koper en messing en tin of cadmium voor ijzer.

3. Thermische uitzettingscoëfficiënten Er moet ook rekening mee worden gehouden, omdat vanwege hun verschil tussen het materiaal van de contacten en bijvoorbeeld bouten, verhoogde spanningen kunnen optreden, waardoor het zwakkere deel van het contact plastisch wordt vervormd en wordt vernietigd met een temperatuurdaling .

De hoeveelheid contactweerstand wordt bepaald door het aantal en de grootte van de puntcontacten en is (in verschillende mate) afhankelijk van het materiaal van de contacten, de contactdruk, de behandeling van de contactvlakken en de grootte van de contactvlakken.

Bij kortsluitingen de temperatuur in de contacten kan zo sterk oplopen dat door de niet-uniforme thermische uitzettingscoëfficiënt van het materiaal van de bouten en het contact spanningen kunnen optreden boven de elasticiteitsgrens van het materiaal.

Dit zal losraken en verlies van contactstrakheid veroorzaken. Daarom is het bij de berekening noodzakelijk om te controleren op extra mechanische spanningen in het contact veroorzaakt door kortsluitstromen.

Koper begint te oxideren in lucht bij kamertemperatuur (20 - 30 °).De resulterende oxidefilm vormt, vanwege zijn kleine dikte, geen bijzonder obstakel voor de vorming van een contact, omdat deze wordt vernietigd wanneer de contacten worden samengedrukt.

Contacten die bijvoorbeeld een maand voor montage aan de lucht zijn blootgesteld, vertonen slechts 10% meer weerstand dan pas gemaakte contacten. Sterke oxidatie van koper begint bij temperaturen boven de 70°. De contacten, die ongeveer 1 uur op 100 ° werden gehouden, verhoogden hun weerstand 50 keer.

Een temperatuurstijging versnelt de oxidatie en corrosie van contacten aanzienlijk doordat de diffusie van gassen in het contact wordt versneld en de reactiviteit van corrosieve stoffen toeneemt. De afwisseling van verwarmen en koelen bevordert de penetratie van gassen die in contact komen.

Er werd ook vastgesteld dat tijdens langdurige verwarming van de contacten door stroom een cyclische verandering in hun temperatuur en weerstand wordt waargenomen.Dit fenomeen wordt verklaard door opeenvolgende processen:

- oxidatie van koper tot CuO en verhoging van weerstand en temperatuur;

- bij gebrek aan lucht, de overgang van CuO naar Cu2O en afnemende weerstand en temperatuur (Cu2O geleidt beter dan CuO);

- verhoogde luchttoegang, nieuwe vorming van CuO, toename van weerstand en temperatuur, enz.

Door de geleidelijke verdikking van de oxidelaag wordt uiteindelijk een toename van de contactweerstand waargenomen.

De aanwezigheid van zwaveldioxide, waterstofsulfide, ammoniak, chloor en zure dampen in de atmosfeer heeft een veel sterker effect op het contact met koper.

In de lucht raakt aluminium snel bedekt met een dunne, zeer resistente oxidefilm. Het gebruik van aluminium contacten zonder de oxidefilm te verwijderen geeft een hoge contactweerstand.

Het verwijderen van de film bij normale temperaturen is alleen mechanisch mogelijk en het reinigen van het contactoppervlak moet worden uitgevoerd onder een laag vaseline om te voorkomen dat lucht het gereinigde oppervlak bereikt. Op deze manier behandelde aluminium contacten geven een lage contactweerstand.

Om het contact te verbeteren en te beschermen tegen corrosie, worden de contactoppervlakken meestal gereinigd met vaseline voor aluminium en tin voor koper.

Bij het ontwerpen van klemmen voor het verbinden van aluminiumdraden moet rekening worden gehouden met de eigenschap van aluminium om na verloop van tijd te "krimpen", waardoor het contact verzwakt. Rekening houdend met deze eigenschap van aluminiumdraden, is het mogelijk om speciale klemmen met een veer te gebruiken, waardoor de noodzakelijke contactdruk te allen tijde in stand wordt gehouden.

Contactdruk is de belangrijkste factor die de contactweerstand beïnvloedt. In de praktijk hangt de contactweerstand vooral af van de contactdruk en in veel mindere mate van de behandeling of grootte van het contactoppervlak.

Een toename van de contactdruk veroorzaakt:

- vermindering van contactweerstand:

- verliesvermindering;

- strakke hechting van de contactvlakken, wat de oxidatie van de contacten vermindert en zo de verbinding stabieler maakt.

In de praktijk wordt meestal de genormaliseerde contactdruk gebruikt, waarbij contactweerstandsstabiliteit wordt bereikt. Dergelijke optimale contactdrukwaarden zijn verschillend voor verschillende metalen en verschillende toestanden van de contactoppervlakken.

Een belangrijke rol wordt gespeeld door de contactdichtheid over het gehele oppervlak, waarvoor de specifieke druknormen moeten worden aangehouden ongeacht de grootte van het contactoppervlak.

De behandeling van de contactoppervlakken moet zorgen voor het verwijderen van vreemde films en maximale puntcontacten geven wanneer de oppervlakken in contact zijn.

Door de contactoppervlakken te bedekken met een zachter metaal, zoals vertinde koperen of ijzeren contacten, wordt het gemakkelijker om goed contact te bereiken bij lagere drukken.

Voor aluminium contacten is de beste behandeling om het contactoppervlak te schuren met schuurpapier onder vaseline. Petroleumgelei is nodig omdat aluminium in lucht zeer snel wordt bedekt met een oxidefilm, en vaseline voorkomt dat lucht het beschermde contactoppervlak bereikt.

Een aantal auteurs is van mening dat de contactweerstand alleen afhangt van de totale druk in het contact en niet van de grootte van het contactoppervlak.

Dit is voorstelbaar als bijvoorbeeld bij een afname van het contactoppervlak de toename van de contactweerstand door een afname van het aantal contactpunten wordt gecompenseerd door een afname van de weerstand door hun afvlakking door een toename van de specifieke contact druk.

Een dergelijke wederzijdse compensatie van twee tegengesteld gerichte processen kan slechts in uitzonderlijke gevallen voorkomen. Veel experimenten tonen aan dat naarmate de contactlengte afneemt en bij een constante totale druk, de contactweerstand toeneemt.

Met de gehalveerde contactlengte wordt weerstandsstabiliteit bereikt bij hogere drukken.

De vermindering van contactverwarming bij een bepaalde stroomdichtheid wordt vergemakkelijkt door de volgende eigenschappen van het contactmateriaal: lage elektrische weerstand, hoge warmtecapaciteit en thermische geleidbaarheid, evenals een hoog vermogen om warmte uit te stralen op het buitenoppervlak van de contacten.

Corrosie van contacten gemaakt van verschillende metalen is veel intenser dan die van contacten gemaakt van dezelfde metalen.In dit geval wordt een elektrochemisch macrokoppel gevormd (metaal A - natte film - metaal B), wat een galvanische cel is. Hierbij zal, net als bij microcorrosie, één van de elektroden kapot gaan, namelijk het deel van het contact dat uit een minder edel metaal (anode) bestaat.

In de praktijk kunnen er gevallen zijn van aansluitdraden die uit verschillende metalen bestaan, bijvoorbeeld koper met aluminium. Zo'n contact, zonder speciale bescherming, kan het minder edele metaal, namelijk aluminium, aantasten. In feite is aluminium in contact met koper zeer corrosief, dus directe binding in contact tussen koper en aluminium is niet toegestaan.