Zinkoxide-varistoren voor overspanningsafleiders

Zinkoxidevaristoren zijn halfgeleiderproducten met symmetrische niet-lineaire stroom-spanningskarakteristieken (CVC). Dergelijke varistoren worden het meest gebruikt. in overspanningsbeveiligingen (SPN), vooral voor de bescherming van elektrische apparatuur tegen blikseminslag en schakelpieken. Over de parameters en kenmerken van deze apparatuur - in het onderstaande artikel.

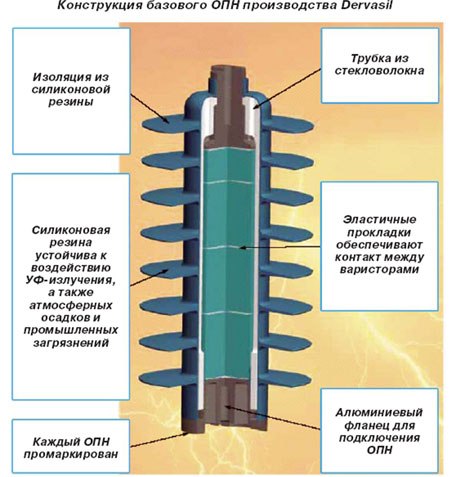

Zink Oxide Varistor (OZV) is het belangrijkste werkelement van het ontwerp van een niet-lineaire overspanningsafleider (SPD), daarom worden verhoogde stabiliteitseisen gesteld aan de elektrische kenmerken van de varistor onder verschillende beïnvloedende factoren.

Varistoren moeten dus bestand zijn tegen veroudering bij blootstelling aan continue bedrijfsspanning, de vrijgekomen energie kunnen afvoeren bij het passeren van bepaalde stroompulsen en de spanning bij overspanningen kunnen beperken tot een veilige waarde.

Onderzoek en ontwikkeling in de ontwikkeling van varistoren voor begrenzers op basis van zinkoxide begon al in de jaren 80 op de afdeling Beveiligingsapparatuur van het All-Russian Electrotechnical Institute.

belangrijkste parameters

Overspanningsbegrenzer niet-lineair — een elektrisch apparaat dat is ontworpen om de isolatie van elektrische apparatuur te beschermen tegen blikseminslag en schakelpieken.

Het voordeel van deze apparaten is dat er geen vonken in zitten. Dergelijke apparaten kunnen zowel bliksem- als schakelpieken in elektrische installaties van elke spanningsklasse beperken en zijn zeer betrouwbaar.

De overspanningsafleider is een kolom van in serie geschakelde enkele varistoren, en de belangrijkste parameters zijn tegelijkertijd de parameters van sterk niet-lineaire varistoren.

Zinkoxide-varistoren, het belangrijkste element van overspanningsafleiders, stellen hoge eisen aan de stabiliteit van de stroom-spanningskarakteristiek. Omdat varistoren constant onder spanning staan, stellen ze ook hoge eisen aan de thermische stabiliteit.

Een van de belangrijkste parameters is resterende spanning, wat wordt gedefinieerd als de maximale spanningswaarde van de begrenzer (varistor) wanneer stroompulsen met een bepaalde amplitude en vorm er doorheen gaan.

Voor de duidelijkheid is het gebruikelijk om met relatieve waarden te werken, d.w.z. de restspanningen te beschouwen ten opzichte van de restspanning bij een gegeven stroompuls (bijvoorbeeld bij een stroompuls van 500 A, 8/20 μs).

Een andere belangrijke parameter die het vermogen van een afleider kenmerkt om de schakelenergie van spanningspieken zonder schade te absorberen, is doorvoerhet vermogen van varistoren om herhaaldelijk (meestal 18-20 keer) stroompulsen van een bepaalde amplitude en duur (meestal 2000 μs) te weerstaan zonder hun eigenschappen te onderbreken en te veranderen.

Doorvoer is de door de fabrikant opgegeven maximale waarde van een rechthoekige stroompuls met een duur van 2000 μs (doorvoerstroom). De afleider moet 18 van dergelijke invloeden weerstaan met de geaccepteerde volgorde van hun toepassing zonder prestatieverlies. Overspanningsafleiders zijn onderverdeeld in klassen op basis van hun capaciteit. De specifieke pulsenergie komt overeen met elke klasse.

Ten slotte is een belangrijk kenmerk van moderne zinkoxidevaristoren stabiliteit bij langdurige blootstelling aan wisselspanning.

Tijdens de versnelde verouderingstesten dienen de varistoren een afnemende afhankelijkheid te hebben van vermogensverliezen in de varistoren (P) van de blootstellingstijd (t) van de wisselspanning bij verhoogde temperatuur. Dergelijke "niet-verouderende" varistoren maken een langere levensduur mogelijk onder dezelfde omstandigheden in vergelijking met begrenzers die "verouderende" varistoren gebruiken.

Vervaardiging van varistoren

Varistoren hebben een niet-lineaire stroom-spanningskarakteristiek vanwege de halfgeleidende eigenschappen van het materiaal waaruit ze zijn samengesteld. Deze eigenschappen worden bepaald door de kenmerken van de microstructuur van de varistor en de chemische samenstelling van het materiaal.

Zelfs een kleine verandering in de verhouding van de elementen waaruit het materiaal van de varistor bestaat, of de toevoeging van een kleine hoeveelheid nieuwe onzuiverheden, kan leiden tot een aanzienlijke verandering in de stroom-spanningskarakteristiek en andere elektrische parameters.

De microstructuur en elektrische kenmerken van varistoren worden ook beïnvloed door veranderingen in het fabricageproces van de varistoren. Om varistoren van hoge kwaliteit te verkrijgen, is de stabiliteit van alle indicatoren van het technologische proces van hun productie uiterst belangrijk.

Zinkoxide-varistoren worden vervaardigd met behulp van keramische technologie. Er zijn echter een aantal kenmerken die te wijten zijn aan het feit dat in halfgeleiderkeramiek de elektrische eigenschappen niet worden bepaald door de hoofdcomponent van de microstructuur (kristallieten), maar door de interkristallijne grenzen. Daarom zijn er bij de productie van niet-lineaire halfgeleiders met behulp van keramische technologie twee hoofdtaken.

Ten eerste is het noodzakelijk om te zorgen voor een dichte structuur van het gebakken materiaal met minimale porositeit. Ten tweede is het noodzakelijk om een intergranulaire barrièrelaag te creëren.

Een barrièrelaag is een contact tussen twee aangrenzende kristallieten waarvan de oppervlakken gelokaliseerde elektronische toestanden bevatten die zijn gecreëerd door dotering en adsorptie. Varistortechnologie moet daarom voldoen aan een aantal specifieke eisen voor zuiverheid, dispersie van uitgangsmaterialen en poedermengregime. Als uitgangsstoffen worden poeders gebruikt met een basisstofgehalte van minimaal 99,0 - 99,8%.

De charge (een mengsel van uitgangsstoffen) bestaat voornamelijk uit zinkoxide met toevoeging van diverse metaaloxiden. Homogenisatie en mengen van geladen materialen met gedestilleerd water wordt uitgevoerd in dispergeermolens en bolvormige trommels.

Bij een bepaalde slipconcentratie wordt de viscositeit ervan gecontroleerd door een viscosimeter.Slurrydroging en granulatie worden uitgevoerd in een sproeidroger, bij de optimale bedrijfsmodus, waaruit korrels van het perspoeder in het bereik van 50 - 150 micron worden verkregen. In dit stadium worden de korrelgrootte, het vochtgehalte en de vloeibaarheid van het poeder gecontroleerd. De varistoren worden geperst met behulp van een hydraulische pers.

Persen moeten aan bepaalde eisen voldoen wat betreft dichtheid, afmetingen en vlakparalleliteit. De geperste stukken ondergaan een voorbranding om het bindmiddel te verwijderen en een laatste branding waarbij potentiële barrières en een tussenfase worden gevormd.

Het bakken gebeurt in kamerovens. Na het laatste bakken worden de onderdelen geslepen, wordt metallisatie aangebracht op het eindoppervlak en wordt een speciale coating aangebracht op het zijoppervlak.