Betrouwbaarheid van elektrische producten en apparaten

Onder de eigenschappen die de kwaliteit van een elektrisch product bepalen, wordt een speciale plaats ingenomen door betrouwbaarheid: het vermogen van het product om zijn functies uit te voeren, waardoor de waarden van de kwaliteitsindicatoren in de loop van de tijd of binnen vooraf bepaalde limieten ongewijzigd blijven.

Onder de eigenschappen die de kwaliteit van een elektrisch product bepalen, wordt een speciale plaats ingenomen door betrouwbaarheid: het vermogen van het product om zijn functies uit te voeren, waardoor de waarden van de kwaliteitsindicatoren in de loop van de tijd of binnen vooraf bepaalde limieten ongewijzigd blijven.

Elektrisch product — een product bedoeld voor de productie of conversie, transmissie, distributie of consumptie van elektrische energie (GOST 18311-80).

Elk elektrisch product of apparaat kan zich in een van de volgende toestanden bevinden:

-

rechtop

-

defecte,

-

werken

-

niet werkend

-

beperkend.

Een product dat in goede staat verkeert, werkt ook, maar een werkend product is niet noodzakelijk een goed product. Schade aan de generatorbehuizing (deuken, krassen, defecten in het geverfde oppervlak, enz.) maakt de generator bijvoorbeeld onbruikbaar, maar blijft tegelijkertijd functioneel.

In de regel wordt de werkende staat van het product bepaald door de lijst met parameters gespecificeerd in de documentatie en de toegestane limieten voor hun wijziging. Productiviteitsverlies wordt afwijzing genoemd.

De redenen voor het falen kunnen zowel het overschrijden van het toegestane niveau van externe invloeden als productdefecten zijn. Vergeet niet dat niet alle defecten tot falen leiden. Het falen van een product wordt beoordeeld door het verschijnen van geluid, het verschijnen van de geur van verbrande isolatie en impregneermaterialen, oververhitting, een verandering in de aflezingen van bedieningsapparaten en instrumenten, enz.

Door hun aard kunnen alle gebreken en schade zijn:

-

elektrisch

-

mechanisch

Elektrisch omvat verbroken contacten, kortsluitingen, open circuits, verbindingsfouten, enz.

Mechanische defecten zijn storingen in de montage van elementen, overbrengingssystemen van servomotoren tot besturingen, actuatoren, bewegende delen van relais en schakelaars, etc.

Met betrekking tot de regels, methoden en controlemiddelen worden defecten onderverdeeld in:

-

expliciet, voor de detectie waarvan de documentatie regels, methoden of controles verschaft,

-

verborgen waarvoor ze niet bedoeld zijn.

Als de kwaliteit van een onderdeel bijvoorbeeld alleen wordt gecontroleerd door de geometrische afmetingen ervan te meten, is de afwijking van deze afmetingen van de tolerantie een duidelijk defect. Tegelijkertijd kunnen er scheuren en holtes in het werkstuk ontstaan die niet kunnen worden gedetecteerd bij het meten van de afmetingen van het werkstuk. Met de toegepaste controlemethode worden deze defecten verborgen. Om verborgen defecten op te sporen, worden andere regels, methoden en controlemiddelen gebruikt die niet in de documentatie van dit product worden vermeld, met name holten en scheuren kunnen worden gedetecteerd door middel van röntgenonderzoek.

Storingen kunnen om verschillende redenen optreden, maar als ze geen verband houden met de storing van andere elementen, worden ze onafhankelijk genoemd.Falen als gevolg van een andere storing wordt als afhankelijk beschouwd (bijvoorbeeld het falen van een transistor nadat de basis van het circuit is losgekoppeld).

Gewoonlijk wordt betrouwbaarheid geassocieerd met de afwezigheid van storingen, dat wil zeggen met de betrouwbaarheid ervan.

Over het algemeen omvat betrouwbaarheid, naast betrouwbaarheid, eigenschappen als duurzaamheid, onderhoud, behoud... Het wordt meestal een kwantitatieve beoordeling genoemd van de eigenschappen die zijn opgenomen in betrouwbaarheidsbetrouwbaarheidsindicatoren... Het belangrijkste verschil tussen betrouwbaarheidsindicatoren en andere indicatoren is dat ze, ongeacht de dimensie, allemaal niet-willekeurige kenmerken zijn van willekeurige variabelen.

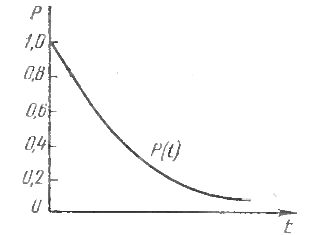

Laten we de inhoud van zo'n eigenschap als betrouwbaarheid uitleggen, uitgedrukt door de indicator «kans op storingsvrije werking». Stel dat op tijdstip t = 0, n vergelijkbare producten tegelijkertijd bij het werk betrokken zijn. Na een tijdsinterval Δt = t zijn er m producten om te serveren. Dan kan de waarschijnlijkheid van een storingsvrije werking op tijdstip t — P(t) worden gedefinieerd als de verhouding van m — het aantal producten dat werkt op tijdstip t tot het totale aantal producten n, d.w.z.

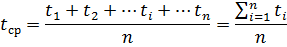

Bij gelijktijdige werking van n producten treedt zo'n tijdstip t1 op als het eerste product uitvalt. Op tijdstip t2 faalt het tweede product. Als het apparaat lang genoeg in gebruik is, komt er een moment waarop de laatste van de n producten het begeeft. Aangezien tn> … t2> t1, is het onmogelijk om de bedrijfstijd van een ander product uniek te bepalen uit de bedrijfstijd van één product. Daarom wordt de duur van het werk bepaald als een gemiddelde waarde

Uit de grafiek (fig. 1) blijkt dat de kans op een storingsvrije werking in de loop van de tijd verandert.Op het beginmoment is de kans op storingsvrij bedrijf P(t) = 1, en gedurende de gemiddelde tijd van storingsvrij bedrijf tcp neemt de waarde van P(t) af van 1 naar 0,37.

Gedurende 5 tcp zullen bijna alle n producten uitvallen en zal P(t) praktisch nul zijn.

Figuur 1. Afhankelijkheid van de kans op storingsvrije werking van het product op tijd

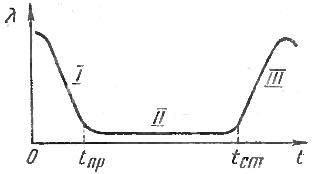

Rijst. 2. Afhankelijkheid van het uitvalpercentage van producten op tijd

Productschade is afhankelijk van de werkingstijd. De kans op productfalen in elke tijdseenheid, als het falen nog niet heeft plaatsgevonden, wordt gekarakteriseerd door het faalpercentage en aangeduid met λ (t). Deze indicator wordt de lambda-karakteristiek genoemd. Er kunnen drie hoofdperioden van λ-verandering in de loop van de tijd worden onderscheiden (fig. 2): I - de uitloopperiode van 0 tot tpr, II - de periode van normaal bedrijf van tpr tot tst, III - verouderingsperiode van tst tot ∞ …

In periode I neemt de mate van schade toe, wat wordt verklaard door de aanwezigheid in het product van elementen met verborgen gebreken, schendingen van de technologische processen van productproductie, enz. Periode II onderscheidt zich door de relatieve constantheid van λ (t), wat wordt verklaard door de afwezigheid van veroudering van de elementen. Na afloop van periode II neemt λ(t) sterk toe door een toename van het aantal elementen dat door veroudering en slijtage is uitgevallen. De werking van het product tijdens periode III wordt economisch onpraktisch vanwege de sterke stijging van de reparatiekosten. Daarom bepaalt de tijdsperiode vóór tst de gemiddelde levensduur van het product voordat het wordt weggegooid.

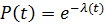

De faalkans λ (t) en de kans op storingsvrij bedrijf P (t) van het product zijn aan elkaar gerelateerd door de verhouding

Deze uitdrukking wordt de exponentiële wet van betrouwbaarheid genoemd.

De waarde van de betrouwbaarheidsindicatoren vastgelegd in de technische documentatie van het product moet worden bevestigd door speciale betrouwbaarheidstests, door de processen van willekeurige storingen van speciale apparaten te modelleren, ook met behulp van een computer of door berekening. Opgemerkt moet worden dat de berekeningsmethode bijna altijd wordt gebruikt bij het ontwerp van een product, ongeacht of er andere methoden zullen worden gebruikt om de betrouwbaarheid te bevestigen.

Bij het berekenen van de betrouwbaarheid van een product worden ofwel tabelindicatoren van de betrouwbaarheid van de elementen in het product gebruikt, ofwel gegevens die zijn verkregen met een van de bovenstaande methoden voor producten die vergelijkbaar zijn met de ontworpen producten.

Van de bekende betrouwbaarheidsberekeningsmethoden is de coëfficiëntenmethode de eenvoudigste, waarbij het schadepercentage λ(t) constant is in de tijd. Indien nodig wordt rekening gehouden met de invloed van bedrijfsmodi en bedrijfsomstandigheden op de betrouwbaarheid van het product door de correctiefactoren k1, k2,... kn

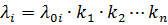

De mate van falen van een bepaald element in reële bedrijfsomstandigheden λi wordt berekend met de formule

waar λоi de tabelwaarde is van de mate van beschadiging van een element dat onder normale omstandigheden werkt, zijn k1 ... kn correctiecoëfficiënten die afhankelijk zijn van verschillende beïnvloedende factoren.

De waarden van de coëfficiënt k1, afhankelijk van de invloed van mechanische factoren onder verschillende bedrijfsomstandigheden, worden hieronder gegeven:

Bedrijfsomstandigheden Correctiefactor Laboratorium 1,0 Ongeduldig 1,07 Schip 1,37 Automobiel 1,46 Spoorwegen 1,54 Vliegtuigen 1,65

De coëfficiënt k2 kan, afhankelijk van de klimatologische factoren van de omgeving, de volgende waarden hebben:

Temperatuur Vochtigheid Correctiefactor +30,0±10,0 65±5 1,0 +22,5±2,5 94±4 2,0 +35,0±5,0 94±4 2,5

Correctiefactoren voor andere factoren zijn te vinden in betrouwbaarheidshandleidingen.

Speciale betrouwbaarheidstests zijn de belangrijkste methode om de betrouwbaarheidsindicatoren te bevestigen die zijn gespecificeerd in de technische documentatie. Dergelijke tests worden periodiek uitgevoerd binnen de periode die is vastgelegd in de technische specificaties (TU) voor het product, evenals in het geval van veranderingen in de productietechnologie van het product of veranderingen in componenten en materialen, als deze veranderingen de betrouwbaarheid kunnen beïnvloeden van het product. De technische specificaties bevatten een betrouwbaarheidstestprogramma met daarin, naast de onderdelen die de ESKD-normen bieden, een testplan.

Testplan - regels die het aantal te testen producten, de testprocedure en de voorwaarden voor beëindiging ervan bepalen.

Het eenvoudigste testplan is wanneer n vergelijkbare producten tegelijkertijd worden getest, de defecte producten niet worden vervangen of gerepareerd, de tests worden gestopt nadat een vooraf bepaalde testtijd is verstreken of nadat elk van de resterende operationele producten een vooraf bepaalde tijd heeft gewerkt.

Indicatoren voor productbetrouwbaarheid kunnen ook worden bepaald als resultaat van het verzamelen en verwerken van informatie over de prestaties van het product tijdens de werking ervan.De vormen van documenten die in verschillende sectoren geldig zijn, verschillen onderling, maar desalniettemin moeten ze de volgende informatie bevatten:

-

de totale duur van het product,

-

Gebruiksvoorwaarden,

-

de duur van de werking van het product tussen storingen,

-

aantal en kenmerken van schade,

-

de duur van de reparatie om een specifieke schade te verhelpen,

-

type en aantal gebruikte reserveonderdelen, enz.

Om betrouwbare indicatoren van productbetrouwbaarheid te verkrijgen op basis van operationele gegevens, moet informatie over storingen en defecten in de loop van de tijd continu zijn.