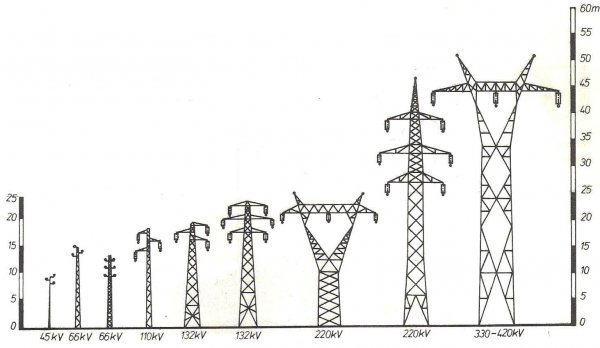

Metalen palen van bovengrondse hoogspanningslijnen (PTL)

Het toepassingsgebied van metalen steunen van bovengrondse hoogspanningsleidingen (PTL) wordt voornamelijk bepaald door een aantal belangrijke voordelen die een gunstig onderscheid steunen van metaal van steunen van hout en gewapend beton.

De voordelen van metalen steunen in vergelijking met houten zijn als volgt:

-

Langere levensduur;

-

Het vermogen om vuur en vernietiging door bliksemontladingen in de ondersteuning te weerstaan;

-

Ondersteuning voor aanzienlijk meer kabels en vrijwel onbeperkte ondersteuningshoogtes;

-

Hoge bedrijfszekerheid en onderhoudsgemak;

-

De beste voorwaarden voor het aarden en ophangen van beschermkabels;

-

Het beste architectonische ontwerp van de pyloon;

-

Grote assemblage, waardoor volledige hoofdsteunelementen of afzonderlijke secties in fabrieken kunnen worden geproduceerd, wat het arbeidsintensieve werk op het spoor aanzienlijk vermindert. Bovendien zijn metalen steunen met dezelfde belasting en hoogte ongeveer lichter dan die van hout en gewapend beton.

De nadelen van metalen steunen zijn:

-

De noodzaak van periodiek schilderen om roesten te voorkomen;

-

Slecht gebruik van de voertuigcapaciteit bij het vervoeren van rekwisieten;

-

De noodzaak om speciaal werk aan het spoor uit te voeren (installatie, boren en soms lassen van metalen constructies), waarvoor geschoold personeel met verschillende specialiteiten nodig is en de installatie bemoeilijkt;

-

Verhoogde aanlegkosten van de initiële lijn.

Metalen steunen zijn gemaakt:

-

op lijnen waar een hoge bedrijfszekerheid, een lange levensduur van de ondersteuning vereist is, evenals bij lijnen met dubbele ketting;

-

bij grote kruisingen door diverse kunstwerken of door rivieren;

-

in stedelijke en industriële gebieden en in bergachtige gebieden waar houten steunen vanwege hun grote planafmetingen niet worden geplaatst.

Structurele elementen van metalen steunen

De metalen steun bestaat uit de volgende vier structurele hoofdelementen:

-

fundering;

-

ondersteuning van een hoofdkolom of schacht;

-

traverse;

-

touwen of steunhoorns.

De basis van de voet dient om hem in het pond te verankeren en zorgt voor stabiliteit aan de voet. In sommige gevallen zijn de voetstukken van de steunen van metaal.

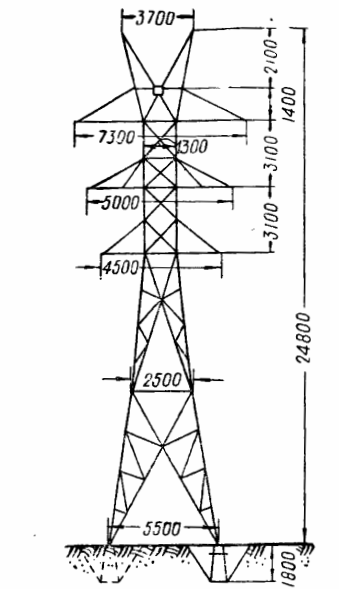

De hoofdkolom, als ondersteuning voor het bevestigen van dwarsliggers en touwen op een bepaalde hoogte vanaf de grond, neemt alle externe belastingen van draden en kabels waar en brengt deze over naar de basis.

Door het ontwerp is de hoofdkolom of steunschacht een lichtgewicht vakwerkspant met een rechthoekige of vierkante dwarsdoorsnede. Bij bijna alle soorten ondersteuningen nemen de dwarsdoorsnede-afmetingen van de ondersteuningskolom af van onder naar boven.

De ruimtelijke truss, die dienst doet als draagrek, bestaat uit:

-

vier hoofdstaven (ribben), akkoorden genaamd, die het grootste deel van de belasting dragen;

-

systemen van hulpstaven of roosters aan de vier zijden van de steun en die de riemen verbinden;

-

verschillende systemen van horizontale beugels die zich in afzonderlijke doorsneden van de steun bevinden en diafragma's worden genoemd.

De verbindingen van de traliestaven met de riem of met elkaar worden knopen genoemd. Het midden van een knoop is het snijpunt van de lengteassen van de staven die samenkomen in een bepaalde knoop.

Metalen tussensteun met twee kettingen

Het deel van het akkoord dat zich tussen twee aangrenzende knooppunten bevindt, wordt een paneel genoemd en de afstand tussen de middelpunten van deze knooppunten is de lengte van het paneel.

De roosters en granieten van de kolommen onderscheiden zich door hun positie ten opzichte van de as van de lijn.

De dwars- of voorvlakken (roosters) zijn de steunvlakken die zich over de as van de lijn bevinden, en de langs- of zijvlakken zijn de vlakken evenwijdig aan de as van de lijn.

Vaak hebben de roosters aan twee zijden van een kolom of zelfs aan alle vier dezelfde configuratie (schema).

Steundwarsliggers zijn ontworpen om draden aan de steun te bevestigen met behulp van isolatoren met versterking op een bepaalde afstand ertussen en vanaf de steunschacht.

In de meeste 35 en 110 kV dwarsliggerconstructies worden dwarsliggers gemaakt van hoeken in de vorm van kleine driehoekige uitkragende constructies die aan de draagschacht zijn bevestigd. Minder vaak zijn de traverses gemaakt van kanalen. Spanten hebben vaak de vorm van lange ruimtelijke spanten met een vierkante of rechthoekige dwarsdoorsnede.

Touwvast of hoorns worden gebruikt om beschermende kabels op een bepaalde afstand boven de geleiders te bevestigen. Ze zijn gemaakt in de vorm van lichte structuren die het bovenste deel van de steun vormen.

Ruimtelijke spanten, die de belangrijkste onderdelen van de steunen vormen, verschillen van conventionele constructie metalen spanten:

-

de lichtheid van de assen van de constructie, bestaande uit staven die bijna uitsluitend uit enkele hoeken zijn gemaakt, vaak kleine en middelgrote profielen;

-

vergroot met 1,5 - 2 keer de flexibiliteit van beide individuele staven en de gehele truss als geheel;

-

significante dwarsafmetingen van de truss en zijn grote hoogte.

Vanwege de bekende kenmerken hebben de metalen constructies van de steunen van bovengrondse hoogspanningslijnen een laag volumetrisch gewicht, wat zorgt voor een lage benuttingscoëfficiënt van het draagvermogen van voertuigen tijdens transport. Bovendien zorgt de aanwezigheid van kleine hoeken in de constructie, met een verhoogde flexibiliteitsfactor, voor aanzienlijke moeilijkheden om ze te beschermen tegen schade tijdens laden, lossen en transport.

Tijdens het productie- en installatieproces van metalen steunen is de methode van het verbinden van de staven niet minder belangrijk voor de productie dan het type constructie. De volgende bandverbindingen zijn van toepassing op zowel fabrieks- als metalen ondersteuningsconstructies:

-

meeslepend;

-

lassen;

-

geboute verbindingen.

De verbindingsmethode wordt geselecteerd in het technisch ontwerp en tijdens het gedetailleerde ontwerp van de ondersteuningen worden de bijbehorende knooppuntontwerpen ontwikkeld. Met deze omstandigheid moet door de bouwsector rekening worden gehouden en de vraag naar de meest geschikte verbindingsmethode voor de bouwomstandigheden van deze lijn moet tijdig worden opgelost.

Vroeger waren geklonken verbindingen een van de belangrijkste methoden om drijfstangen in steunen te bevestigen, en nu worden ze om productieredenen volledig vervangen door lassen of bouten, niet alleen tijdens de installatie, maar zelfs in de fabriek.

Lassen is een van de gebruikelijke methoden van drijfstangen bij de constructie van metalen steunen. De lage kosten van lassen in de fabriek, een aanzienlijke vereenvoudiging van het productieproces van gelaste constructies en een zekere vermindering van hun gewicht bepalen het brede gebruik van deze verbindingsmethode, die aanzienlijke voordelen heeft ten opzichte van andere.

Bij de productie van metalen steunen wordt de verbinding van de staven bijna uitsluitend uitgevoerd door elektrisch booglassen. Aanzienlijke problemen met de levering van de lijn van piket-laseenheden, de kosten van vloeibare brandstof en het onderhoud van het apparaat door gekwalificeerd personeel, evenals de noodzaak om te roteren bij het lassen van constructies, beperken de mogelijkheid om lassen in de installatie te gebruiken.

Boutverbindingen worden gebruikt bij de installatie van steunen op lijnen vanwege problemen bij de productie van klinknagels en elektrisch lassen van kussens.

Het gebruik van boutverbindingen in steunconstructies heeft een aantal van de volgende voordelen ten opzichte van klinken en lassen:

-

grote vereenvoudiging van het proces van het installeren van steunen, waarvoor geen kantelconstructies, speciaal gereedschap, uitrusting of mechanismen nodig zijn;

-

het vermogen om boutverbindingen te maken zonder de inzet van geschoolde arbeidskrachten (klinknagels of lassers);

-

aanzienlijk verminderen van de tijd besteed aan het monteren van de steunen.

Nadelen van zwarte boutverbindingen zijn onder andere:

-

een zekere vermindering van de betrouwbaarheid van een boutverbinding versus een gelaste of geklonken verbinding, vanwege de ongelijke verdeling van krachten tussen de bouten;

-

aanzienlijke kosten voor hardware (bouten, moeren en ringen), waarvan het aantal en de afmetingen groter zijn dan voor klinknagels van gelijke sterkte.