Detectie van defecten in de contactverbindingen van schakelinstallaties en bovenleidingen

Zoals u weet, zijn er, afhankelijk van het ontwerp, het doel, de wijze van verbinding van materialen, het toepassingsgebied en andere factoren, contactverbindingen met bouten, gelast, gesoldeerd en gekrompen (geperst en gedraaid). Externe afstandsdraden kunnen ook verwijzen naar contactverbindingen.

Defecten van gelaste contactverbindingen

Tijdens het werk in contactverbindingen gemaakt door lassen, kunnen de oorzaken van defecten zijn: afwijkingen van de gespecificeerde parameters, ondersnijdingen, bellen, grotten, gebrek aan penetratie, doorzakken, scheuren, slakken en gasinsluitingen (holtes), niet-afgedichte kraters, verbranding van de kerndraden, divergentie van de aangesloten draden, verkeerde keuze van terminals, gebrek aan beschermende coatings op de aansluitingen, enz.

Thermische lastechnologie garandeert geen betrouwbare werking van gelaste connectoren voor draden met een grote doorsnede (240 mm2 en meer).Dit komt door het feit dat als gevolg van onvoldoende verwarming tijdens het lassen van de aan te sluiten draden en ongelijke convergentie van hun uiteinden, de buitenste lagen worden verbrand, het gebrek aan penetratie, krimpende holtes en slakken verschijnen op de lasplaats . Als gevolg hiervan neemt de mechanische sterkte van de lasverbinding af, wat bij mechanische belastingen lager dan berekend leidt tot een breuk (verbranding) van de draad in de lus van het anker.

Lasdefecten in ankersteunlussen hebben geleid tot noodstops van kortstondige bovenleidingen. Als de afzonderlijke draden in de lasverbinding breken, leidt dit tot een verhoging van de contactweerstand en de temperatuur ervan. De snelheid waarmee defecten zich ontwikkelen, hangt in dit geval sterk af van een aantal factoren: de waarde van de belastingsstroom, de draadspanning, het effect van wind en trillingen, enz. Op basis van de uitgevoerde experimenten is gebleken dat:

-

vermindering van de actieve doorsnede van de geleider met 20 - 25% als gevolg van breuk van individuele geleiders kan tijdens IR-besturing vanuit een helikopter niet worden gedetecteerd, wat verband houdt met de lage emissiviteit van de geleider, de afstand van de warmte-isolator tot de baan op 50 — 80 m, de invloed van wind, zonnestraling en andere factoren;

-

bij het afwijzen van defecte contactverbindingen gemaakt door lassen, met behulp van een warmtebeeldcamera of pyrometer, moet er rekening mee worden gehouden dat de snelheid van ontwikkeling van defecten in deze verbindingen veel hoger is dan bij geboute contactverbindingen met persen;

-

defecten van contactverbindingen die zijn ontstaan door lassen bij een temperatuuroverschrijding van ongeveer 5 ° C, gedetecteerd door een warmtebeeldcamera tijdens inspectie door een bovenleidinghelikopter, moeten als gevaarlijk worden geclassificeerd;

-

stalen hulzen die niet van het gelaste deel van de draden worden verwijderd, kunnen een verkeerde indruk wekken van eventuele opwarming, vanwege de hoge emissiviteit van het verwarmde oppervlak.

Defecten van geperste contactverbindingen

Bij de contactverbindingen gemaakt door krimpen, is er een onjuiste selectie van kabelschoenen of moffen, onvolledige inbrenging van de kern in de kabelschoen, onvoldoende persing, verplaatsing van de stalen kern in de draadconnector, enz. Zoals u weet, is een van de manieren om het beheer van de gekrompen connectoren is om hun DC-weerstand te meten.

Het criterium voor de minimale contactverbinding is de weerstand van het overeenkomstige deel van de gehele geleider. Een gegoten connector wordt als voordelig beschouwd als de weerstand niet meer is dan 1,2 keer de equivalente lengte van de hele draad.

Het criterium voor de minimale contactverbinding is de weerstand van het overeenkomstige deel van de gehele geleider. Een gegoten connector wordt als voordelig beschouwd als de weerstand niet meer is dan 1,2 keer de equivalente lengte van de hele draad.

Wanneer de koppeling wordt ingedrukt, daalt de weerstand scherp, maar met toenemende druk stabiliseert en verandert deze onbeduidend. De weerstand van de connector is erg gevoelig voor de toestand van het contactoppervlak van de gekrompen draden. Het verschijnen van aluminiumoxide op de contactvlakken leidt tot een sterke toename van de contactweerstand van de connector en een toename van de warmteontwikkeling.

De onbeduidende veranderingen in de contactweerstand van de contactverbinding tijdens het persproces, evenals de bijbehorende lage warmteafgifte daarin, wijzen op onvoldoende efficiëntie bij het detecteren van defecten daarin onmiddellijk na montage met behulp van infraroodapparaten.

Tijdens de werking van geperste contactverbindingen zal de aanwezigheid van defecten daarin bijdragen aan een intensievere vorming van oxidefilms met een toename van de tijdelijke weerstand en het optreden van lokale oververhitting. Daarom kan worden aangenomen dat infraroodcontrole van nieuwe gekrompen contactverbindingen geen detectie van krimpdefecten mogelijk maakt en moet worden uitgevoerd voor connectoren die al een bepaalde periode (1 jaar of langer) in gebruik zijn.

De belangrijkste kenmerken van gegoten connectoren zijn de mate van krimp en mechanische sterkte. Naarmate de mechanische sterkte van de connector toeneemt, neemt de contactweerstand af. De maximale mechanische sterkte van de connector komt overeen met de minimale elektrische weerstand van het contact.

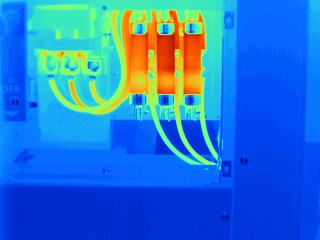

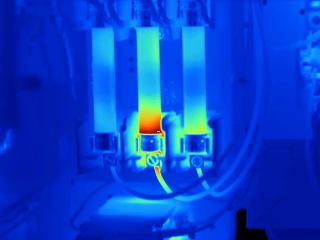

Defecten van geboute contactverbindingen

Contactconnectoren gemaakt met bouten hebben meestal defecten vanwege het ontbreken van ringen bij het aansluiten van een koperdraad op een platte aansluiting van koper of aluminiumlegering, het ontbreken van Belleville-veren, vanwege de directe verbinding van de aluminium punt met de koperen aansluitingen van binnenapparatuur in een agressieve of natte omgeving, als gevolg van een onvoldoende aanhaalmoment van de bouten, enz.

Geboute contactverbindingen van aluminium rails voor hoge stromen (3000 A en meer) hebben onvoldoende stabiliteit tijdens het gebruik.Als contactverbindingen voor stromen tot 1500 A om de 1-2 jaar bouten moeten worden aangedraaid, dan moeten vergelijkbare verbindingen voor stromen van 3000 A en meer jaarlijks worden gerepareerd, met de nodige reiniging van de contactoppervlakken. De noodzaak van een dergelijke operatie is te wijten aan het feit dat in pijpleidingen voor grote stromen (bussen van energiecentrales, enz.) Gemaakt van aluminium, het proces van vorming van oxidefilms op het oppervlak van de contactverbindingen intensiever is.

Het proces van vorming van oxidefilms op het oppervlak van geboute contactverbindingen wordt vergemakkelijkt door verschillende temperatuurcoëfficiënten van lineaire uitzetting van stalen bouten en aluminium rail. Bij het passeren van kortsluitstroom of wisselstroom door de rail treden trillingen op, vooral bij lange rail, en treedt vervorming (verdichting) van het contactoppervlak van de aluminium rail op. In dit geval verzwakt de kracht die de twee contactvlakken van de bus naar elkaar toe trekt en verdampt de laag smeermiddel daartussen. Als gevolg van de vorming van oxidefilms wordt het contactoppervlak van de contacten, d.w.z. het aantal en de grootte van de contactgebieden (punten) waar de stroom doorheen gaat, neemt af en tegelijkertijd neemt de stroomdichtheid daarin toe. Het kan duizenden ampères per vierkante centimeter bereiken, waardoor de opwarming van deze punten aanzienlijk toeneemt.

De temperatuur van het laatste punt bereikt het smeltpunt van de contactmaterialen en er vormt zich een druppel vloeibaar metaal tussen de contactoppervlakken. De temperatuur van de druppeltjes neemt toe, bereikt het kookpunt, de ruimte rond de contactovergang wordt geïoniseerd en er kan een meerfasige kortsluiting ontstaan in de reactorinstallatie.Onder invloed van magnetische krachten kan de boog bewegen banden RU met alle gevolgen van dien.

De praktijkervaring leert dat enkelbouts contactverbindingen, naast hoogstroomrails, onvoldoende betrouwbaar zijn. Deze laatste mogen, in overeenstemming met GOST 21242-75, worden gebruikt bij nominale stromen tot 1000 A, maar ze zijn al beschadigd bij stromen van 400-630 A. Het verbeteren van de betrouwbaarheid van contactverbindingen met één bout vereist een aantal technische maatregelen om de elektrische weerstand te stabiliseren.

Het ontwikkelingsproces van defecten in een geboute contactverbinding duurt in de regel lang en is afhankelijk van een aantal factoren: belastingsstroom, werkingsmodus (stabiele belasting of variabel), blootstelling aan chemicaliën, windbelasting, vastdraaien van bouten krachten, beschikbaarheid van contactdrukstabilisatie, etc.

De contactweerstand van de contactverbinding neemt geleidelijk toe tot een bepaald tijdstip, waarna er een sterke verslechtering van het contactoppervlak optreedt met intense warmteafgifte, wat de noodtoestand van de contactverbinding kenmerkt.

Vergelijkbare resultaten werden verkregen door specialisten van Inframetrix (VS) tijdens thermische tests van geboute contactverbindingen. De stijging van de verwarmingstemperatuur tijdens de tests is het hele jaar door geleidelijk en dan begint een periode van sterke toename van de warmteafgifte.

Defecten van contactverbindingen veroorzaakt door draaien

Schade aan contactverbindingen door verdraaiing ontstaat voornamelijk door montagefouten.Onvolledig draaien van draden in ovale connectoren (minder dan 4,5 omwentelingen) zal de draad uit de connector trekken en breken. Onbehandelde draden zorgen voor een hoge contactweerstand, waardoor de draad in de connector oververhit raakt en mogelijk doorbrandt. Er zijn gevallen bekend van het herhaaldelijk trekken van bliksembeveiligingsdraad van het type AJS-70/39 uit ovale connector van het merk SOAS-95-3 uit bovenleidingen van 220 kV die met een lager aantal windingen zijn gedraaid.

Afstand haakjes

Afstand haakjes

Het onbevredigende ontwerp van sommige versies van afstandhouders, blootstelling aan trillingskrachten en andere factoren kunnen leiden tot schuren of breken van draden. In dit geval zal er een stroom door de spacer lopen, waarvan de waarde wordt bepaald door de aard en mate van ontwikkeling van het defect.

Gebaseerd op de materialen "Infrarooddiagnostiek van elektrische apparatuur van distributieapparaten" Auteur Bazhanov S. A.