De procedure voor het voorbereiden en samenstellen van programma's voor programmeerbare controllers

Apparatuurbesturingsfuncties worden bepaald door procestechnologie en organisatie. Daarom zijn ze over het algemeen vrij specifiek en individueel voor elke eenheid of locatie. Wanneer echter het probleem van het ontwikkelen van efficiënte, mobiele en flexibele software voor automatiseringssystemen wordt gesteld en opgelost, worden complexe besturingsfuncties meestal weergegeven als een reeks eenvoudige elementaire acties zoals "inschakelen", "uitschakelen", "implementatievertraging" enz. .

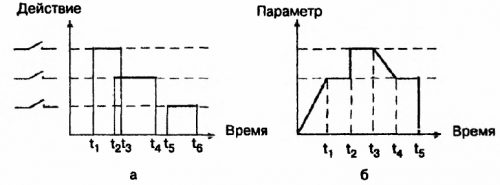

Vanuit deze posities kunnen de meeste besturingsfuncties voorwaardelijk worden teruggebracht tot twee, wat vrij gebruikelijk is voor alle taken - logisch en regelgevend. De eerste staat bekend als het algemene tijdactie-algoritme en de laatste staat bekend als de tijdparameter. De meest algemene weergave van dergelijke typische functies voor het besturen van technologische apparatuur wordt getoond in Fig. 1, a en b.

Rijst. 1. Typische regelfuncties van procesapparatuur

Op basis van de analyse van de kwantitatieve kenmerken van de geïmplementeerde besturingsfuncties in elk specifiek voorbeeld van technologische apparatuur, kunnen technische eisen worden geformuleerd naar een programmeerbare logische controller (PLC) als controlemiddel in termen van nauwkeurigheid, snelheid, het aantal parallelle taken dat moet worden opgelost, de hoeveelheid geheugen, de samenstelling van randapparatuur, dialoogtools, enz.

De norm IEC 61131-3 beschrijft 5 programmeertalen die het resultaat zijn van het onderzoek naar de meest succesvolle eigen ontwikkelingen van de wereldleiders in de PLC-markt:

-

de taal van relaiscontactcircuits (RKS) of ladderdiagrammen LD (ladderdiagram),

-

functieblokdiagram (FBD) taal, FBD (functieblokdiagram),

-

IL-taal (instructielijst) - typische assembler met accumulator- en labelovergangen,

-

ST (Structured Text)-taal is een teksttaal op hoog niveau,

-

SFC-kaarten (Sequential Function Chart). SFC dankt zijn oorsprong aan Petri-netten.

PLC-talen zijn erg origineel en verschillen aanzienlijk van bekende computerprogrammeertalen.

De standaard verplicht PLC-ontwikkelaars niet om alle programmeertalen te implementeren. Doorgaans implementeren kleine PLC-fabrikanten meerdere of een enkele taal. In veel opzichten hangt de prioriteit van het gebruik van een bepaalde programmeertaal af van de historisch gevestigde tradities van de industrie of het toepassingsgebied.

De standaardisatie van programmeertalen en het PLC-model leidde tot de opkomst van gespecialiseerde bedrijven die zich bezighouden met het ontwerpen van programmeersystemen voor PLC's, die op verschillende niveaus de overgang van een programmeertaal naar een machinetaal verzorgen:

-

bij het invoeren van een programma;

-

bij het renderen;

-

bij het wijzigen of verplaatsen van een apart commando- of programmagebied;

-

wanneer syntaxisfouten worden gedetecteerd en signalering aan de operator.

Om deze taken uit te voeren, kan het programmeersysteem met succes in lokale modus werken, dat wil zeggen onafhankelijk van de controller. Dit geeft de programmeur de mogelijkheid om een programma te schrijven vanaf elke geschikte plaats, en niet in een productiewerkplaats, dat wil zeggen in een omgeving die gunstiger is voor het creatieve proces. De mogelijkheid van modellering vergemakkelijkt het debuggen van het programma aanzienlijk en verbetert de werkorganisatie.

De belangrijkste fasen van voorbereiding en programmering voor programmeerbare controllers zijn als volgt:

1. Bepaal wat het bestuurde systeem (besturingsobject) moet doen, de besturingsdoelen en andere aanvullende functies die door het besturingssysteem worden uitgevoerd, de volgorde van bewerkingen uitgevoerd door de actuatoren in de tijd en de status van de sensoren en besturingsapparaten.

2. Stel het algoritme van het programma grafisch samen.

3. Bepaal welke modules nodig zijn om sensoren, besturingsapparaten, actuatoren, alarmen en andere apparatuur aan te sluiten die nodig is om de locatie te beheren.

Analyseer bij het kiezen van modules de parameters van de ingangs- / uitgangssignalen (spannings- en stroomniveaus) en de functionaliteit van de modules. Let op de mogelijkheid van gebruik slimme modules, die voorverwerking van ingangssignalen en enkele lokale besturingsfuncties kan uitvoeren, wat de complexiteit van het programmeren aanzienlijk zal verminderen.

4.Maak een diagram of tabel om alle invoer- en uitvoerapparaten van het besturingsobject en de apparatuur die in het besturingsproces worden gebruikt, aan te sluiten op de controllermodules.

5. Schrijf een programma in een van de PLC-programmeertalen dat een bepaalde reeks bewerkingen uitvoert, hun onderlinge verbinding en mogelijke noodsituaties ontwikkelt.

6. Controleer het programma op syntaxisfouten en corrigeer deze, en vervolgens op uitvoeringsfouten en breng ook de nodige correcties aan.

7. Schrijf het programma en alle benodigde bedrijfsparameters naar de controller.

8. Nadat het regelsysteem volledig is gemonteerd, controleert u het programma in het eigenlijke regelproces en voert u indien nodig nauwkeurigere instellingen uit.

9. Sla twee kopieën van het laatste programma op en bewaar ze op aparte locaties.