Explosielassen - wat het is en hoe het wordt gebruikt

Heel vaak worden ingenieurs tijdens het ontwerpen van constructies geconfronteerd met het probleem van materiaalkeuze - die materialen die ideaal zijn voor het uitvoeren van sommige structurele functies, hebben niet de noodzakelijke eigenschappen om aan andere operationele vereisten te voldoen. Een materiaal kan bijvoorbeeld een goede corrosieweerstand, elektrische geleidbaarheid en thermische geleidbaarheid hebben, maar onvoldoende hardheid of slijtvastheid. Materialen geproduceerd door explosielassen.

Heel vaak worden ingenieurs tijdens het ontwerpen van constructies geconfronteerd met het probleem van materiaalkeuze - die materialen die ideaal zijn voor het uitvoeren van sommige structurele functies, hebben niet de noodzakelijke eigenschappen om aan andere operationele vereisten te voldoen. Een materiaal kan bijvoorbeeld een goede corrosieweerstand, elektrische geleidbaarheid en thermische geleidbaarheid hebben, maar onvoldoende hardheid of slijtvastheid. Materialen geproduceerd door explosielassen.

Explosief lassen als mogelijk technologisch proces werd ontdekt tijdens de Tweede Wereldoorlog, toen na de explosie van bommen fragmenten van granaten werden gevonden die aan andere metalen voorwerpen waren gelast. Begin jaren zestig ontwikkelde DuPont een praktisch explosief lasproces en patenteerde het in de Verenigde Staten.

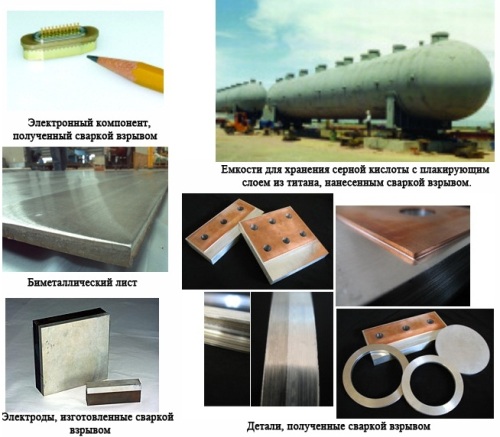

Sindsdien heeft de technologie van explosielassen zich snel ontwikkeld en wordt deze op veel gebieden toegepast, van de productie van bimetalen voor de petroleumindustrie tot afgedichte verbindingen in de elektronica.Onderdelen verkregen door explosielassen maakten het mogelijk om de voorheen onbereikbare limiet van de levensduur van het product te bereiken - tot 30 jaar.

Het proces van explosielassen is op het eerste gezicht vrij eenvoudig. De te verbinden metalen moeten dicht bij elkaar worden geplaatst met een kleine opening. De explosieve laag is gelijkmatig verdeeld over de bovenplaat. De resulterende sandwichstructuur barst en er wordt een nieuw structureel materiaal gevormd.

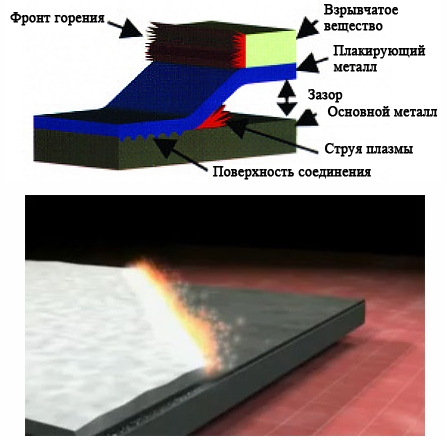

Explosie lasproces

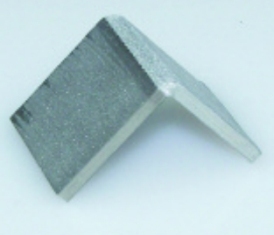

Uit twee afzonderlijke en vaak totaal verschillende materialen kan één gelaste metaalsamenstelling worden verkregen. Bimetalen plaat ze kunnen vervolgens verder worden verwerkt (bijvoorbeeld walsen) voor gebruik in verschillende producten. De dikte van de op het basismetaal aangebrachte bekledingslaag kan variëren van enkele tienden van een millimeter tot enkele tientallen centimeters.

Voorbeelden van producten verkregen door explosief lassen

Na het lassen is in de regel rechttrekken van de resulterende verbinding vereist, die wordt uitgevoerd op rollen of op een pers. Controles volgen - mechanische tests en ultrasone testen van de lasnaad.

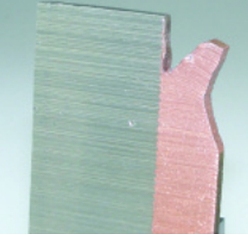

Beiteltesten van de lasverbinding laten zien dat de breuk niet langs de las optreedt.

Een gelast staal van RVS en aluminium wordt onderworpen aan een buigproef. De breuk deed zich voor in het aluminium, niet in de lasnaad

In werkelijkheid is het proces echter veel gecompliceerder. Om een hoogwaardige verbinding zonder delaminatie te verkrijgen, is een zorgvuldige beheersing van een aantal technologische parameters noodzakelijk en vereist de productie van hoogwaardige composieten veel ervaring op dit gebied.

Het meest voorkomende lasexplosief is igdaniet (een mengsel van ammoniumnitraat en koolwaterstofbrandstof, meestal diesel).

De hoeveelheid explosieven kan sterk variëren, maar de meeste laswerkzaamheden worden uitgevoerd met explosieven van 10 ... 1000 kg. Het spreekt voor zich dat dergelijk gevaarlijk werk niet kan worden gedaan in een normale productielaswerkplaats. Straallassen moet worden uitgevoerd door gediplomeerde en ervaren technici, weg van de locatie van mensen.Voorzorgsmaatregelen met betrekking tot explosieven en opslag van explosieven moeten worden toegepast.

Tijdens het lasproces wordt een zeer grote kracht gegenereerd in de zone van blootstelling aan het explosief, die enkele honderdduizenden tonnen kan bereiken. De atomaire oppervlaktelagen van elk van de materialen die worden samengevoegd, worden blootgesteld aan de plasmastraal. Het plasma induceert de vorming van een metaalbinding, waarbij de metalen van elkaar worden gescheiden door valentie-elektronen.

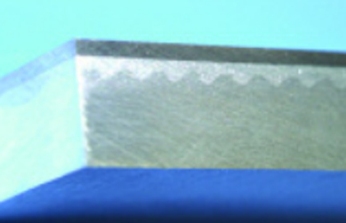

Op een meer macroscopisch niveau verschijnt de lasverbinding als een golvende lijn in de richting van de explosie. De "amplitude" van de golfvorming hangt af van de hoek en snelheid van ontploffing. In extreme gevallen kan het zo groot zijn dat het resulteert in ongewenste holtes onder de toppen van de golf. De detonatiehoek is meestal minder dan 30 graden.

Op deze foto is de golvende aard van de binding tussen twee metalen duidelijk zichtbaar.

Explosielassen heeft een breed scala aan materialen die moeten worden samengevoegd. In sommige gevallen kan de kwaliteit van de samengestelde lasverbinding worden verbeterd door een dunne tussenlaag tussen twee verschillende lagen te plaatsen. Sandwiches van vier of meer lagen metaal zijn ook niet ongewoon.Het totale aantal mogelijke combinaties van bimetalen is volgens experts meer dan 260 opties.

Het gebruik van bimetalen verkregen door explosielassen kan de levensduur aanzienlijk verlengen en de betrouwbaarheid verhogen van thermische, gieterij-, petroleumapparatuur, warmtewisselaars en containers in de chemische industrie. Staal-aluminium composieten worden gebruikt bij de vervaardiging van elektroden.

Gelaste bimetalen platen kunnen worden gebruikt als overgangselementen bij het samenstellen van constructies uit verschillende metalen. Coatings voor voeringen gemaakt van edele metalen kunnen de kosten van onderdelen die voorheen volledig van dure materialen waren gemaakt aanzienlijk verlagen, terwijl ze niet verslechteren en soms zelfs veel hogere technische kenmerken krijgen.

Explosieve gelaste constructies worden met succes gebruikt bij de constructie van maritieme constructies omdat ze elektrochemische corrosie in het mariene milieu aanzienlijk kunnen verminderen of volledig kunnen elimineren. Dunne lagen afschermingsmateriaal die door deze lasmethode worden aangebracht, beschermen ruimtevaartuigen tegen straling.