Basiseigenschappen van metalen en legeringen

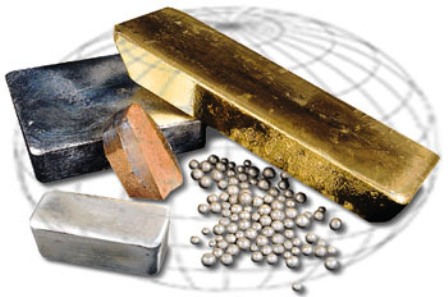

IJzerlegeringen die staal worden genoemd, evenals legeringen op basis van aluminium, koper, titanium, magnesium en sommige andere non-ferrometalen, worden tegenwoordig veel gebruikt. Al deze legeringen zijn onder normale omstandigheden hard, hun structuur is kristallijn, daarom zijn hun kenmerken hoge sterkte, evenals redelijk goede thermische geleidbaarheid en elektrische geleiding.

IJzerlegeringen die staal worden genoemd, evenals legeringen op basis van aluminium, koper, titanium, magnesium en sommige andere non-ferrometalen, worden tegenwoordig veel gebruikt. Al deze legeringen zijn onder normale omstandigheden hard, hun structuur is kristallijn, daarom zijn hun kenmerken hoge sterkte, evenals redelijk goede thermische geleidbaarheid en elektrische geleiding.

De fysische eigenschappen van legeringen en metalen omvatten: dichtheid, soortelijke warmte, thermische geleidbaarheid, thermische uitzetting, elektrische geleidbaarheid, elektrische weerstand, evenals mechanische kenmerken die bepalen of een legering of puur metaal bestand is tegen vervormende belastingen en breuken.

Als de belangrijkste fysieke eigenschappen van legeringen en legeringen eenvoudig worden gemeten, worden de mechanische eigenschappen bepaald door speciale tests. Het monster wordt onder laboratoriumomstandigheden onderworpen aan afschuiving, spanning, compressie, torsie, buiging of de gecombineerde werking van deze belastingen. Deze belastingen kunnen zowel statisch als dynamisch zijn. Bij statische belasting groeit het effect langzaam, bij dynamische belasting snel.

Afhankelijk van de omstandigheden waaronder een onderdeel moet werken, wordt een bepaald type mechanische testen toegewezen, bij kamertemperatuur, lage of hoge temperatuur. De belangrijkste mechanische eigenschappen zijn: hardheid, sterkte, sterkte, plasticiteit en elasticiteit.

De meeste sterkte-indicatoren worden bepaald door statische trekproeven van monsters met behulp van een trekmachine in overeenstemming met GOST 1497-73, wanneer het trekdiagram automatisch wordt geregistreerd tijdens de tests.

Met een typische grafiek kunt u de modulus van normale elasticiteit schatten, de maximale spanning tot welke uitrekking lineair optreedt, de vloeigrens, de vloeigrens en de treksterkte.

Het vermogen van een legering of metaal om te vervormen zonder te breken wordt ductiliteit genoemd. Naarmate het uitrekken vordert, worden de relatieve rek en krimp van het monster geëvalueerd, die met elkaar verband houden omdat het dwarsdoorsnede-oppervlak van het monster afneemt tijdens het uitrekken. Het percentage wordt bepaald door de verhouding van de lengtetoename van het monster na breken tot de oorspronkelijke lengte, dit is de relatieve rek σ. De relatieve krimp ψ wordt op een vergelijkbare manier gemeten.

De sterkte van de legering maakt het mogelijk om de impacttesten te evalueren, wanneer het gekerfde monster wordt onderworpen aan impact, hiervoor wordt een mahalometer gebruikt. Slagvastheid wordt bepaald door de verhouding tussen het werk dat is besteed aan breken en de dwarsdoorsnede van het monster in de sleuf.

De hardheid wordt op twee manieren bepaald: Brinell HB en Rockwell HRC. In het eerste geval wordt een kogel van gehard staal met een diameter van 10, 2,5 of 5 mm tegen het monster gedrukt en worden de kracht en het oppervlak van het resulterende gat gecorreleerd.In het tweede geval wordt een diamantkegel met een punthoek van 120° geperst. De hardheid bepaalt dus de weerstand van de legering tegen de indrukkingen van hardere lichamen erin.

Wanneer het nodig is om de geschiktheid van een legering voor smeden en warm smeden te bepalen, worden vervormings- en ductiliteitstesten uitgevoerd. Sommige legeringen worden beter gesmeed in koude toestand (bijvoorbeeld staal), andere (bijvoorbeeld aluminium) - in de kou.

Vaak worden de tests uitgevoerd rekening houdend met de methode van de aanstaande drukbehandeling van de legering. Voor koude en warme positie worden ze getest op wanorde, op buiging - ze worden getest op buiging, op stampen - op hardheid, enz. Als een technologisch proces wordt ontwikkeld, wordt rekening gehouden met de combinatie van deze mechanische, fysische en technologische eigenschappen van het metaal of de legering.