Wat is een programmeerbare logische controller

controleur (uit het Engels Control) - controle. De controller in geautomatiseerde systemen is een technisch hulpmiddel dat de functies vervult van het besturen van fysieke processen in overeenstemming met het gedefinieerde algoritme, gebruikmakend van informatie die wordt ontvangen van sensoren en wordt weergegeven op eindapparaten. Elk apparaat dat automatisch kan werken, bevat een besturingscontroller - een module die de logica van de werking van het apparaat definieert.

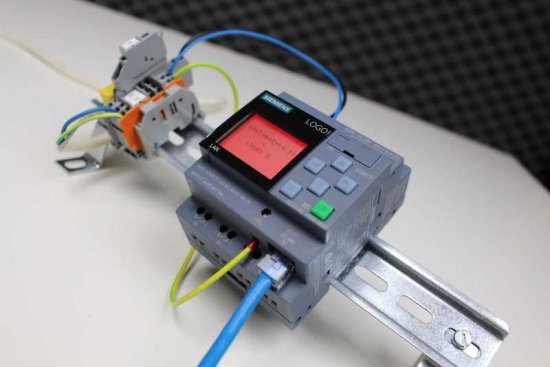

Programmeerbare logische controllers (PLC) — technische middelen die worden gebruikt om technologische processen te automatiseren. Het is een elektronisch gespecialiseerd apparaat dat in realtime werkt.

Een PLC is digitaal programmeerbaar en daardoor zeer eenvoudig aan te passen aan de eisen van een bepaald proces. Met de toenemende eisen aan moderne machines en productieprocessen zijn PLC-automatiseringsoplossingen een integraal onderdeel geworden van de dagelijkse industriële productie.

De belangrijkste werkingsmodus van een PLC is het langdurig autonoom gebruik, vaak onder ongunstige omgevingsomstandigheden, zonder groot onderhoud en zonder menselijke tussenkomst.PLC's worden meestal gebruikt om sequentiële processen te besturen, waarbij input en output worden gebruikt om de status van een object te bepalen en besturingsacties uit te voeren.

Programmeerbare logische controllers zijn ideaal voor individuele besturing van verschillende toepassingen, machines, systemen en processen of digitaal energiebeheer.

Een programmeerbare logische controller is een microprocessor die is ontworpen om informatie te verzamelen, om te zetten, te verwerken, op te slaan en om besturingscommando's te genereren, met een eindig aantal in- en uitgangen, sensoren, schakelaars, actuatoren die daarmee zijn verbonden met het besturingsobject, en ontworpen om te werken in real-time modi.

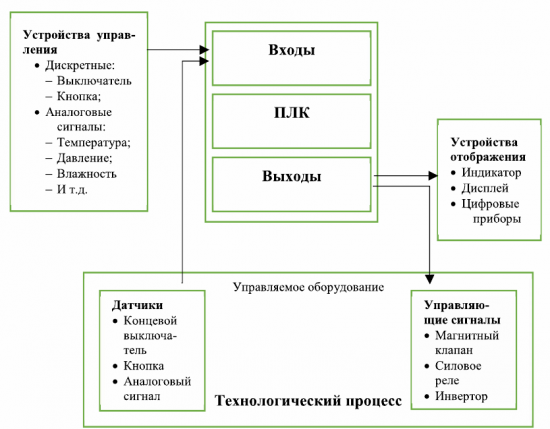

Een typische PLC bestaat uit de volgende onderdelen:

- Via de ingangen worden bijvoorbeeld knoppen, fotocellen of temperatuursensoren op de besturingseenheid aangesloten. Dankzij deze componenten kan het PLC-systeem de huidige toestand van de machine bewaken.

- De uitgangen zijn verbonden met een apparaat zoals elektromotoren, hydraulische kleppen die de PLC gebruikt om een bepaalde machine te besturen.

- Gebruikersprogramma — PLC-software, schakelt uitgangen afhankelijk van de activering van ingangen.

- De communicatie-interface wordt gebruikt om de PLC met andere systemen te verbinden.

- Een PLC heeft ook een eigen voeding, CPU en interne bus.

De momenteel gebruikte relaiscontactbesturingssystemen worden gekenmerkt door lage betrouwbaarheid, aanwezigheid van open contacten, enz. Het gebruik van programmeerbare logische controllers (PLC's) voor de automatisering van lokale besturingssystemen is het meest effectief.

In de loop van de tijd blijven PLC's evolueren en zich aanpassen aan specifieke behoeften in de industriële omgeving.PLC-functies hebben een aantal voordelen: door hun flexibiliteit kunnen ze in de meest uiteenlopende branches worden gebruikt. Instellingen kunnen op elk moment worden gewijzigd zonder de werking van de apparatuur zelf te verstoren.

Alleen individueel programmeerbare apparaten voor het besturen, bewaken en regelen van de prestaties van productiemachines kunnen voldoen aan de hoge eisen van de moderne industrie.

Een PLC kan meestal direct op de productiemachine worden geïnstalleerd. Dit bespaart de nodige ruimte. Naast het op afstand kunnen besturen van een PLC, is een van de grootste voordelen de communicatiemogelijkheden.

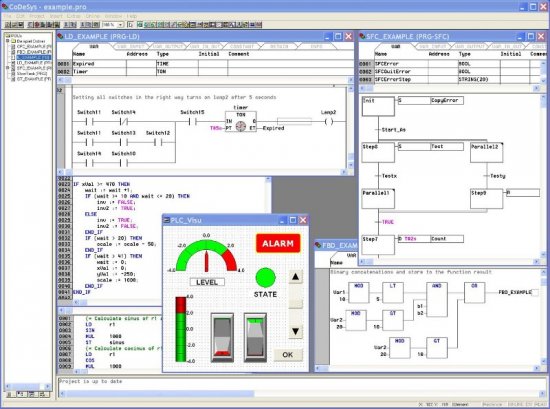

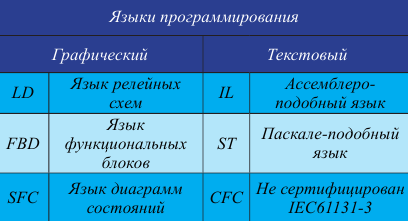

PLC's worden geprogrammeerd volgens de norm IEC-61131-3. PLC's worden geprogrammeerd met behulp van gespecialiseerde complexen, een van de meest populaire is CoDeSys. Het bevat de volgende talen: grafisch (balkdiagram, functieblokdiagram, sequentiële functiediagram, continu functiediagram), tekst (lijst met instructies, gestructureerde tekst).

Halverwege de 20e eeuw verscheen de eerste programmeerbare logische controller ter wereld. De Modicon 084 was een kast met een set onderling verbonden relais en contacten, het geheugen was slechts 4 kilobyte. De term PLC werd bedacht door Allen-Bradley in 1971. Samen met Richard Morley is hij de "vader van PLC".

De eerste van deze systemen wordt toegeschreven aan twee technici, Richard E. Morley en Odo J. Strijder. Terwijl Morley zijn Modicon 084-systeem introduceerde als een "halfgeleider-halfgeleidercomputer" in 1969, Odo J. Struger hielp bij de ontwikkeling van PLC's voor het in Wisconsin gevestigde Allen-Bradley. Beide ingenieurs worden beschouwd als de makers van de eerste programmeerbare logische controller (PLC).In de loop van de tijd zijn de eisen aan productieomgevingen over de hele wereld toegenomen. Zo evolueerde de PLC en werd in vele versies in gebruik genomen.

— Elektrotechnisch ingenieur Yakov Kuznetsov

De structuur van de programmeerbare logische controller:

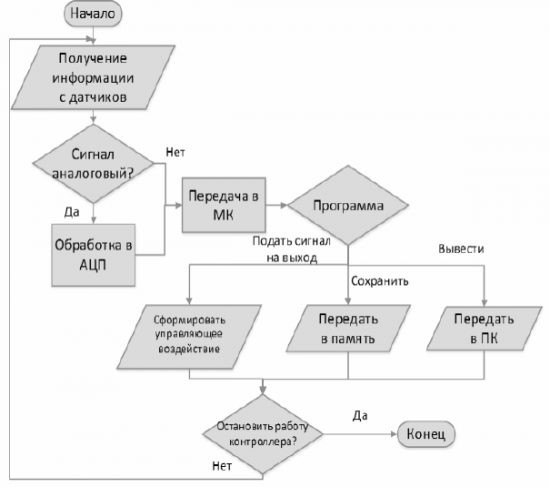

PLC werkalgoritme:

De belangrijkste werkingsmodus van een PLC is het langdurig autonoom gebruik, vaak onder ongunstige omgevingsomstandigheden, zonder groot onderhoud en praktisch zonder menselijke tussenkomst.

PLC's hebben een aantal kenmerken die hen onderscheiden van andere elektronische apparaten die in de machinebouw worden gebruikt:

-

In tegenstelling tot een microcontroller (computer met één chip) - een microschakeling die is ontworpen om elektronische apparaten te besturen - worden PLC's doorgaans gebruikt in geautomatiseerde industriële productieprocessen in de context van een fabriek;

-

in tegenstelling tot computers zijn PLC's gericht op het werken met machine-eenheden door middel van geavanceerde invoer van sensorische signalen en uitvoer van signalen naar actuatoren, gericht op besluitvorming en bediening door de operator;

-

In tegenstelling tot ingebedde systemen worden PLC's vervaardigd als onafhankelijke producten, los van de apparatuur die ze aansturen.

-

de aanwezigheid van een uitgebreid aantal logische bewerkingen en de mogelijkheid om timers en tellers in te stellen.

-

Alle PLC-programmeertalen hebben gemakkelijke toegang tot bitmanipulatie in machinewoorden, in tegenstelling tot de meeste programmeertalen op hoog niveau op moderne computers.

Er zijn PLC's met verschillende niveaus van complexiteit, afhankelijk van de complexiteit van de op te lossen automatiseringstaken.

De basisbewerkingen van een PLC komen overeen met de gecombineerde besturing van logische circuits van specifieke eenheden - mechanisch, elektrisch, hydraulisch, pneumatisch en elektronisch.

In het besturingsproces genereren controllers uitgangssignalen (aan - uit) om actuatoren (elektromotoren, kleppen, solenoïden en kleppen) te besturen op basis van de resultaten van verwerkingssignalen die worden ontvangen van sensoren of apparaten van een hoger niveau.

Moderne programmeerbare controllers voeren ook andere bewerkingen uit, zoals het combineren van de functies van een teller en een intervaltimer, en het afhandelen van signaalvertragingen.

Programmeerbare logische controllers op middenniveau en op hoog niveau hebben typisch ingebouwde motion control-hardware en -software, met name snelle tellermodules, positioneringsmodules, enz., Die een relatief eenvoudige implementatie van motion control-functies mogelijk maken en positionering met hoge precisie bieden.

Structureel zijn PLC's aangepast om te werken in typische industriële omstandigheden, rekening houdend met vervuilde atmosferen, signaalniveaus, thermische en vochtbestendigheid, onbetrouwbaarheid van voedingen, evenals mechanische schokken en trillingen. Hiervoor is het hardwaredeel ingesloten in een robuuste behuizing die de negatieve invloed van een aantal productiefactoren minimaliseert.

Het belangrijkste verschil tussen PLC- en relaisbesturingscircuits zijn de algoritmen die met behulp van programma's worden geïmplementeerd. Een enkele controller kan circuits implementeren die gelijk zijn aan duizenden harde logische elementen. Bovendien hangt de betrouwbaarheid van de schakeling niet af van de complexiteit ervan.

Programmeerbare logische controllers werken van oudsher aan de basis van geautomatiseerde fabriekscontrolesystemen (ACS) - systemen die rechtstreeks verband houden met productietechnologieën.

PLC's zijn meestal de eerste stap in het bouwen van besturingssystemen. De noodzaak om een machine of installatie te automatiseren ligt namelijk altijd het meest voor de hand. Het geeft een snel economisch effect, verbetert de kwaliteit van de productie, vermijdt fysiek zwaar en routinematig werk. PLC's zijn per definitie gebouwd voor deze klus.

Het belangrijkste voordeel van PLC is dat een klein mechanisme een groot aantal elektromechanische relais kan vervangen, evenals snelle scantijd, compacte I / O-systemen, gestandaardiseerde programmeertools en speciale interfaces waarmee niet-standaard automatiseringsapparaten rechtstreeks kunnen worden aangesloten op de controller of het combineren van verschillende apparatuur in één besturingssysteem.

Hoe de juiste PLC te kiezen

Het kiezen van een programmeerbare controller is een belangrijke en moeilijke taak bij het creëren van systemen voor automatische besturing van technologische parameters in elke industriële onderneming.

Bij het kiezen ervan is het noodzakelijk om rekening te houden met een groot aantal factoren en deze te evalueren. Door de technologische vereisten voor een specifiek object voor automatische besturing te combineren met een vergelijkende analyse van moderne programmeerbare logische controllers, kunt u de juiste beslissing nemen.

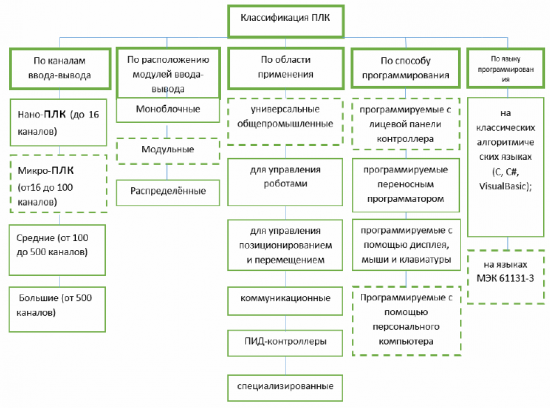

PLC-classificatie:

Bij het kopen van een PLC is de eerste stap om goed te overwegen welk type geschikt is voor het doel.

Klassieke PLC's zijn modules die meestal met een computer kunnen worden geprogrammeerd. Daarna is de computer niet meer nodig om de PLC zelf te bedienen.In principe moet onderscheid worden gemaakt tussen modulaire, compacte en slot-PLC's.

Compacte PLC's zijn over het algemeen goedkoper en nemen minder ruimte in beslag. Daarna wordt het vooral gebruikt voor kleine automatiseringsprocessen.

Naast toepassingen op basis van het pc-platform zijn er ook compacte PLC's die vanaf een bedieningspaneel zonder pc te programmeren zijn.

Modulaire PLC's bieden de mogelijkheid om de besturingseenheid flexibel samen te stellen uit afzonderlijke modules, zodat complexere geautomatiseerde taken kunnen worden geprogrammeerd.

Er zijn modules die als insteekkaarten in een vrij slot op het moederbord in het systeem kunnen worden geïmplementeerd.

Het is ook nodig om onderscheid te maken tussen PLC's in de manier waarop ze hun werk doen. Naast modellen die inputs in een vooraf bepaalde cyclus aansturen en PLC's die outputs in verschillende stadia verwerken, zijn er ook event-driven PLC-modellen beschikbaar.

Voordat u een PLC koopt, moet u speciale aandacht besteden aan het aantal in- en uitgangen.Bovendien moet u rekening houden met andere parameters waarmee bij de eerste planning geen rekening was gehouden. Overweeg ook of u een PLC nodig heeft met een geïntegreerd display en touchpanel. In sommige gevallen kan het uitlezen van de waarden en het beheren van het systeem via de bestaande IT-infrastructuur voldoende zijn.

Wat is HMI

HMI (Human Machine Interface) — een communicatie-interface tussen mens en machine. Deze intuïtieve en gebruiksvriendelijke interfaces worden gebruikt om gebruikers in staat te stellen machines te bedienen en te bedienen zonder diepgaande kennis van PLC-programmering. Eén type HMI-apparaten zijn SCADA-systemen: Data-acquisitie en operationele controlesystemen (SCADA-systemen)