Onderhoud van elektromotoren

Lopende reparaties worden uitgevoerd om de werking van de elektromotor te verzekeren en te herstellen. Het bestaat uit het vervangen of herstellen van afzonderlijke onderdelen. Het wordt uitgevoerd op de plaats van installatie van de machine of in de werkplaats.

Lopende reparaties worden uitgevoerd om de werking van de elektromotor te verzekeren en te herstellen. Het bestaat uit het vervangen of herstellen van afzonderlijke onderdelen. Het wordt uitgevoerd op de plaats van installatie van de machine of in de werkplaats.

De frequentie van huidige reparatie van elektromotoren wordt bepaald door het PPR-systeem. Het hangt af van waar de motor is geïnstalleerd, het type machine of machine waarin het wordt gebruikt en hoe lang het per dag draait. Elektromotoren worden voornamelijk eens in de 24 maanden gerepareerd.

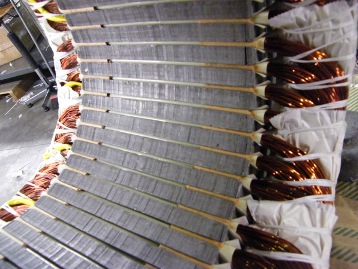

Bij het uitvoeren van huidige reparaties worden de volgende handelingen uitgevoerd: reinigen, demontage, demontage en detectie van defecten van de elektromotor, vervanging van lagers, reparatie van klemmen, klemmenkast, beschadigde delen van spoelwikkelingen, montage van de elektromotor, schilderen, stationair draaien en onder belasting. Voor machines met gelijkstroom en elektromotoren met faserotor wordt bovendien het borstelopvangmechanisme gerepareerd.

Tabel 1 Mogelijke storingen van elektromotoren en hun oorzaken

Storing Oorzaken De elektromotor start niet Open circuit in het elektriciteitsnet of in de statorwikkelingen De elektromotor draait niet tijdens het starten, bromt, warmt op Er is geen spanning in een van de fasen, de fase is onderbroken, de elektromotor is overbelast, de rotorstaven worden doorgesneden Verminderde snelheid en brom Lagerslijtage, verkeerde uitlijning van eindschilden, asbuiging Motor stopt bij toenemende belasting Onderspanning in het netwerk, onjuiste aansluiting van wikkelingen, breuk van een van de statorfasen, onderbreking van omkering, overbelasting van de motor, breuk van de rotorwikkeling (bij een motor met gewikkelde rotor) De motor maakt veel lawaai bij het starten Het ventilatorhuis is verbogen of er zijn vreemde voorwerpen in gevallen De elektromotor raakt tijdens bedrijf oververhit, de aansluiting van de wikkelingen is correct , het geluid is gelijkmatig Hoge of lage netspanning, de elektromotor is overbelast, de omgevingstemperatuur is hoog, de ventilator is defect of verstopt, het oppervlak van de motor is verstopt De draaiende motor is gestopt Stroomonderbreking, langdurige onderspanning , blokkering van het mechanisme Verminderde weerstand van de statorwikkeling (rotorwikkeling) Vuile of natte wikkeling Overmatige verhitting van motorlagers Niet goed uitgelijnd, defecte lagers Toegenomen oververhitting van de statorwikkeling Faseonderbreking, overspanning of onderspanning van de voedingsspanning, machineoverbelasting, kortsluiting circuit van draai naar draai, kortsluiting tussen wikkelfasen Als de elektromotor aan is,beveiliging wordt geactiveerd Onjuist aangesloten statorwikkelingen, wikkelingen kortgesloten naar behuizing of naar elkaar

Huidige reparaties worden uitgevoerd in een bepaalde technologische volgorde. Voordat u met de reparatie begint, is het noodzakelijk om de documentatie te bekijken, de bedrijfstijd van de elektromotorlagers te bepalen en de aanwezigheid van openstaande defecten te bepalen. Er wordt een vakman aangesteld om het werk uit te voeren, de benodigde gereedschappen, materialen, apparaten, met name hefmechanismen, worden voorbereid.

Voordat met de demontage wordt begonnen, wordt de elektromotor losgekoppeld van het netwerk en worden maatregelen genomen om onbedoelde spanningstoevoer te voorkomen. De te repareren machine wordt gereinigd van stof en vuil met borstels, waarbij perslucht uit de compressor wordt geblazen Draai de schroeven los waarmee het deksel van de klemmenkast is bevestigd, verwijder het deksel en koppel de kabels (kabels) los die de motor voeden. De kabel wordt ingetrokken, met inachtneming van de noodzakelijke buigradius, om deze niet te beschadigen. Bouten en andere kleine onderdelen vouwen in een doos die is opgenomen in een set gereedschappen en accessoires.

Bij het demonteren van de elektromotor is het noodzakelijk om markeringen op de kern aan te brengen om de positie van de koppelingshelften ten opzichte van elkaar te fixeren, en om op te merken in welk gat in de koppeling de helft van de pen past. De kussentjes onder de benen moeten worden vastgebonden en gemarkeerd zodat elke groep kussentjes na reparatie op zijn plaats wordt geïnstalleerd, dit zal de uitlijning van de elektrische machine vergemakkelijken. Deksels, flenzen en andere onderdelen moeten ook worden gemarkeerd. Anders kan herdemontage nodig zijn.

Verwijder de elektromotor van de sokkel of werkplaats met behulp van de bouten. Gebruik hiervoor geen as of lagerschild. Voor het verwijderen worden hefwerktuigen gebruikt.

De demontage van de elektromotor wordt uitgevoerd in overeenstemming met bepaalde regels. Het begint met het verwijderen van de koppelingshelft van de as. In dit geval worden handmatige en hydraulische trekken gebruikt. Daarna worden het ventilatorhuis en de ventilator zelf verwijderd, worden de bouten waarmee de lagerschilden zijn bevestigd losgeschroefd, wordt het achterste eindschild verwijderd met lichte slagen met een hamer op het verlengstuk van hout, koper, aluminium, wordt de rotor verwijderd van de stator, het voorste eindschild wordt verwijderd, de lagers worden gedemonteerd.

Na demontage worden de onderdelen met perslucht gereinigd met behulp van een haarborstel voor de spoelen en een metalen borstel voor de behuizing, de eindschilden en het frame. Het opgedroogde vuil wordt verwijderd met een houten spatel. Gebruik geen schroevendraaier, mes of andere scherpe voorwerpen. De detectie van een storing van een elektromotor zorgt voor een beoordeling van de technische staat en de identificatie van defecte samenstellingen en onderdelen.

Wanneer het mechanische onderdeel defect is, wordt het volgende gecontroleerd: de staat van de bevestigingsmiddelen, de afwezigheid van scheuren in de behuizing en deksels, de slijtage van de lagerzittingen en de staat van de lagers zelf. Bij DC-machines is een serieus onderdeel dat uitgebreid moet worden overwogen het mechanisme voor het verzamelen van borstels.

Hier zijn schade aan de borstelhouder, barsten en schilfers op de borstels, slijtage aan de borstels, krassen en deuken op het oppervlak van de collector, bolling van de micanite-afdichtingen tussen de platen. De meeste storingen van het borstelopvangmechanisme worden verholpen tijdens routinereparaties.Bij ernstige schade aan dit mechanisme wordt de machine opgestuurd voor revisie.

Storingen in het elektrische gedeelte zijn voor het menselijk oog verborgen, hun detectie is moeilijker, speciale apparatuur is nodig. In dit geval wordt het aantal storingen in de statorwikkeling beperkt door de volgende defecten: open circuit, kortsluiting van individuele circuits naar elkaar of naar de doos, draai kortsluiting.

Een breuk in de wikkeling en de kortsluiting ervan naar de behuizing kan worden gedetecteerd met behulp van een megohmmeter. Rotatiesluiting wordt bepaald met behulp van het EL-15-apparaat. Bij een speciale installatie is een breuk geconstateerd in de rotorstaven van de eekhoornkooi. Geëlimineerde storingen tijdens routinereparaties (schade aan de voorste delen, breuk of verbranding van de uitgangsuiteinden) kunnen worden vastgesteld met een megohmmeter of visueel, in sommige gevallen is een EL-15-apparaat vereist. Tijdens foutdetectie wordt de isolatieweerstand gemeten om de behoefte aan drogen te bepalen.

De reparatie van de gelijkstroommotor is als volgt. Wanneer de draad breekt, wordt een nieuwe doorgesneden (voor verder gebruik is een draad met niet meer dan twee doorgesneden draden toegestaan), de bouten worden vervangen, het deksel wordt gelast Beschadigde wikkelingen worden bedekt met meerdere lagen isolatietape of vervangen als hun isolatie scheuren, delaminatie of mechanische schade over de gehele lengte vertoont.

Als de vlakken van de statorwikkeling beschadigd zijn, wordt een aan de lucht gedroogde lak aangebracht op het defecte gebied. Lagers worden vervangen door nieuwe als er scheuren, schilfers, deuken, verkleuring of andere storingen zijn.Het landen van een lager op een as wordt meestal uitgevoerd door voorverwarmen tot 80 ... 90 ° C in een oliebad.

De installatie van lagers wordt handmatig uitgevoerd met behulp van speciale klauwplaten en een hamer of mechanisch met behulp van een pneumohydraulische pers.Opgemerkt moet worden dat door de introductie van een enkele reeks elektrische machines het reparatievolume van het mechanische onderdeel sterk is afgenomen, aangezien het aantal soorten eindschilden en deksels afnam, werd het mogelijk om ze te vervangen door nieuwe.

De procedure voor het monteren van een elektromotor is afhankelijk van de grootte en ontwerpkenmerken. Voor elektromotoren van maat 1 - 4 wordt na het persen van het lager het voorste eindschild geïnstalleerd, de rotor in de stator gestoken, het achterschild geplaatst, de ventilator en het deksel geplaatst en vastgezet, en vervolgens de halve koppeling is geinstalleerd. Daarnaast worden, afhankelijk van de omvang van de huidige reparatie, stationair draaien, articulatie met de werkende machine en belastingtesten uitgevoerd.

Het controleren van de werking van de elektromotor bij stationair toerental of met een onbelast mechanisme wordt als volgt uitgevoerd. Na controle van de werking van de beveiliging en het alarm wordt er proefgedraaid met luisteren naar kloppen, geluid, trillingen en aansluitend uitschakelen. Daarna wordt de elektromotor gestart, de acceleratie tot het nominale toerental en de opwarming van de lagers gecontroleerd, de nullaststroom van alle fasen wordt gemeten.

De in de afzonderlijke fasen gemeten nullaststroom mag niet meer dan ± 5% van elkaar verschillen. Een verschil tussen beide van meer dan 5% duidt op een storing in de stator- of rotorwikkeling, een verandering in de luchtspleet tussen de stator en de rotor of een storing in de lagers.De duur van de inspectie is in de regel minimaal 1 uur. De werking van de elektromotor onder belasting wordt uitgevoerd wanneer de technologische apparatuur is ingeschakeld.

Tests na reparatie van elektromotoren in overeenstemming met de huidige normen moeten twee controles omvatten: meting van isolatieweerstand en beschermingseffectiviteit. Bij elektromotoren tot 3 kW wordt de isolatieweerstand van de statorwikkeling gemeten, bij motoren boven 3 kW bovendien de absorptiecoëfficiënt wordt gemeten… Tegelijkertijd moet voor elektromotoren met een spanning tot 660 V in koude toestand de isolatieweerstand minimaal 1 MΩ zijn en bij een temperatuur van 60 ° C — 0,5 MΩ. Metingen worden gedaan met een 1000 V megometer.

Het testen van de werking van de beveiliging van machines tot 1000 V met een voedingssysteem met een geaarde nulleider wordt uitgevoerd door direct de enkelfasige kortsluitstroom naar de behuizing te meten met behulp van speciale apparaten of door de impedantie van de "fase nul" te meten " circuit met aansluitende bepaling van de enkelfasige kortsluitstroom. De resulterende stroom wordt vergeleken met de nominale stroom van het beveiligingsapparaat, rekening houdend met de PUE-coëfficiënten. Deze moet groter zijn dan de zekeringstroom van de dichtstbijzijnde zekering of stroomonderbreker.

Tijdens het uitvoeren van huidige reparaties, om de betrouwbaarheid van elektromotoren van oude modificaties te verbeteren, wordt aanbevolen om moderniseringsmaatregelen uit te voeren. De eenvoudigste is drievoudige impregnering van de statorwikkeling met vernis met toevoeging van een remmer.De remmer, die zich verspreidt in de vernisfilm en deze vult, voorkomt het binnendringen van vocht.Het is ook mogelijk om de voorste uiteinden in te kapselen met epoxyharsen, maar de motor kan onherstelbaar worden.