Hoogfrequente elektromotoren

Bij het slijpen van kleine gaten zijn zeer hoge slijpspindelsnelheden vereist om voldoende snijsnelheden te bereiken. Dus bij het slijpen van gaten met een diameter van 5 mm met een cirkel met een diameter van 3 mm met een snelheid van slechts 30 m / s, moet de spil een rotatiesnelheid hebben van 200.000 tpm.

Bij het slijpen van kleine gaten zijn zeer hoge slijpspindelsnelheden vereist om voldoende snijsnelheden te bereiken. Dus bij het slijpen van gaten met een diameter van 5 mm met een cirkel met een diameter van 3 mm met een snelheid van slechts 30 m / s, moet de spil een rotatiesnelheid hebben van 200.000 tpm.

De toepassing om de snelheid van de riemaandrijving te verhogen wordt beperkt door het maximaal toegestane toerental van de riem. De rotatiesnelheid van door riemen aangedreven spindels is meestal niet hoger dan 10.000 omwentelingen per minuut, en de riemen slippen, vallen snel uit (na 150-300 uur) en veroorzaken trillingen tijdens bedrijf.

Luchtbanden met hoge snelheid zijn ook niet altijd geschikt vanwege de zeer grote zachtheid van hun mechanische eigenschappen.

Het probleem van het maken van snellopende spindels is van bijzonder belang voor de productie van kogellagers, waar hoogwaardig inwendig en groefslijpen vereist is. In dit verband worden talrijke modellen van zogenaamde elektrospindels met rotatiesnelheden van 12.000-50.000 tpm en meer gebruikt in de gereedschapsmachine- en kogellagerindustrie.

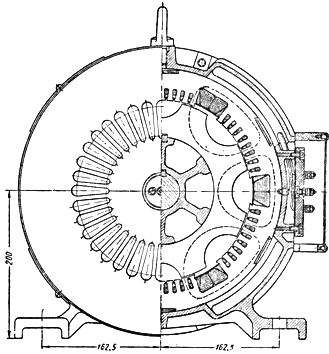

De elektrische spindel (fig. 1) is een slijpspindel met drie neuzen en een ingebouwde hoogfrequente kooiankermotor. De motorrotor bevindt zich tussen twee uitlopers aan het uiteinde van de spil tegenover de slijpschijf.

Constructies met twee of vier steunen worden minder vaak gebruikt. In het laatste geval is de motoras door middel van een koppeling met de spindel verbonden.

De stator van de spilmotor is samengesteld uit elektrische staalplaat. Er zit een bipolaire spoel op. De rotor van de motor met rotatiesnelheden tot 30-50 duizend omwentelingen per minuut is ook gemaakt van plaatstaal en uitgerust met een conventionele kortsluitwikkeling. Ze hebben de neiging om de diameter van de rotor zoveel mogelijk te verkleinen.

Bij snelheden boven 50.000 tpm is de stator vanwege aanzienlijke verliezen uitgerust met een behuizing met koeling van stromend water. De rotoren van motoren die zijn ontworpen om met dergelijke snelheden te werken, zijn gemaakt in de vorm van een solide stalen cilinder.

De keuze van het lagertype is van bijzonder belang voor de werking van elektrospindels. Sferische lagers met verhoogde nauwkeurigheid worden gebruikt bij rotatiesnelheden tot -50.000 tpm.Dergelijke lagers mogen een maximale speling hebben van niet meer dan 30 micron, wat wordt bereikt door een goede vulling. Lagers werken met een voorspanning die is gecreëerd met behulp van gekalibreerde veren. Er moet grote zorg worden besteed aan het kalibreren van voorbelastingsveren met kogellagers en het selecteren van hun pasvorm.

Bij toerentallen boven de 50.000 omwentelingen per minuut werken de aslagers naar tevredenheid wanneer ze intensief worden gekoeld door werkolie die wordt aangevoerd door een speciale pomp. Soms wordt het smeermiddel gespoten geleverd.

Hoogfrequente elektrospindels van 100.000 tpm zijn ook gebouwd op aerodynamische lagers (luchtgesmeerde lagers).

De productie van hoogfrequente elektromotoren vereist een zeer nauwkeurige vervaardiging van de afzonderlijke onderdelen, een dynamische uitbalancering van de rotor, een nauwkeurige montage en een strikte uniformiteit van de spleet tussen de stator en de rotor.

In verband met het bovenstaande wordt de productie van elektrische spindels uitgevoerd volgens speciale technische voorwaarden.

Afb. 1. Hoogfrequente elektrische slijpspindel.

Het rendement van hoogfrequente motoren is relatief klein. Dit komt door de aanwezigheid van verhoogde staalverliezen en lagerwrijvingsverliezen.

De afmetingen en het gewicht van hoogfrequente elektromotoren zijn relatief klein.

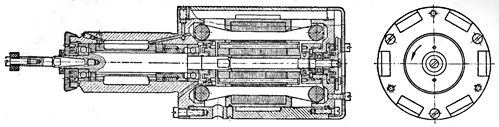

Rijst. 2. Moderne hoogfrequente elektrische spindel

Het gebruik van elektrische spindels in plaats van riemaandrijvingen bij de productie van kogellagers verhoogt de arbeidsproductiviteit van inwendige slijpmachines met maar liefst 15-20% en vermindert sterk de afkeur in conus, ovaliteit en oppervlaktereinheid. De duurzaamheid van slijpspindels wordt 5-10 keer of meer verhoogd.

Ook het gebruik van snellopende spindels voor het boren van gaten met een diameter kleiner dan 1 mm is van groot belang.

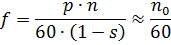

De frequentie van de stroom die de hoogfrequente elektromotor levert, wordt gekozen afhankelijk van de vereiste rotatiesnelheid n van de elektromotor volgens de formule

aangezien p = 1.

Dus bij rotatiesnelheden van elektrische spindels van 12.000 en 120.000 tpm zijn frequenties van respectievelijk 200 en 2000 Hz vereist.

Vroeger werden speciale hoogfrequente generatoren gebruikt om hoogfrequente motoren aan te drijven.Nu worden voor deze doeleinden statische frequentieomvormers gebruikt op snelle veldeffecttransistors.

In afb. 3 toont een driefasige synchrone inductiegenerator van binnenlandse productie (type GIS-1). Zoals te zien is op de tekening, zijn er brede en smalle groeven op de stator van een dergelijke generator. De veldwikkeling, waarvan de spoelen zich in de brede sleuven van de stator bevinden, wordt gevoed met gelijkstroom. Het magnetische veld van deze wikkelingen wordt ingesloten door de statortanden en rotoruitsteeksels zoals getoond in Fig. 3 met stippellijn.

Rijst. 3. Inductiestroomgenerator met verhoogde frequentie.

Wanneer de rotor roteert, kruist het magnetische veld dat langs de rotoruitsteeksels beweegt de windingen van de wisselstroomwikkeling die zich in de nauwe sleuven van de stator bevindt en veroorzaakt een wisselende e. enz. c.De frequentie van deze e. enz. c.hangt af van de rotatiesnelheid en het aantal rotororen. De elektromotorische krachten die worden geïnduceerd door dezelfde flux in de veldgewonden wikkelingen heffen elkaar op vanwege de dreigende activering van de spoelen.

De excitatiespoel wordt gevoed via een seleniumgelijkrichter die is aangesloten op het wisselstroomnet. Zowel de stator als de rotor hebben magnetische kernen van plaatstaal.

Generatoren met het beschreven ontwerp worden geproduceerd met een nominaal vermogen van 1,5; 3 en 6 kW en bij frequenties van 400, 600, 800 en 1200 Hz. De nominale rotatiesnelheid van synchrone generatoren is 3000 tpm.