Hittebestendigheid en brandwerendheid van kabels en draden, onbrandbare isolatie

Het is onmogelijk om de moderne wereld voor te stellen zonder bedrade en kabelcommunicatie, waarvan het volume trouwens voortdurend groeit en groeit. De hoge dichtheid van elektrische kabels in verschillende, niet altijd ideale omstandigheden voor kabelisolatie, verhoogt het risico op brand. Zo lijdt de staatseconomie jaarlijks in de VS door bosbranden door kabelbranden zo'n 6 miljard dollar verlies. De kwestie van het creëren van betrouwbare brandwerende kabels en draden die geen verbranding verspreiden, wordt dus steeds urgenter.

De brandveiligheid van de kabel wordt dus bepaald door de volgende vijf indicatoren:

Niet-propagerende verbranding

Onder het niet-verspreiden van verbranding wordt verstaan het vermogen van de kabel om zichzelf uit te doven onmiddellijk nadat de vlam is gedoofd. Deze indicator kan worden gekwantificeerd langs de lengte van de kabel die door brand is beschadigd na het einde van de vlam.

Rook optische dichtheid

De maximale specifieke optische dichtheid van het medium in de ruimte tijdens het branden van een experimenteel kabelmonster kenmerkt het rookniveau dat kenmerkend is voor dit type kabels tijdens het branden. Deze parameter geeft aan hoe snel rook zich verspreidt in een door brand getroffen ruimte als een dergelijke kabel is ingeschakeld. Dit is belangrijk om de voorwaarden voor het blussen van een brand te bepalen.

Corrosieactiviteit van ontgassende producten

Hoe hoger de corrosiviteit van de ontgassende producten, hoe groter de brandschade. Met een hoge corrosiviteit van gasafgevende producten wordt elektrische apparatuur in een door vuur bedekte ruimte vernietigd. Kwantitatief wordt deze parameter bepaald door het vrijkomen van: waterstofchloride, waterstofbromide, zwaveldioxide, etc. — van de hoeveelheid van dergelijke actieve producten.

Gastoxiciteit

In de regel leidt de giftigheid van gasemissies tot ongelukken en slachtoffers bij branden. Deze giftige producten zijn voornamelijk: ammoniak, koolmonoxide, waterstofcyanide, waterstofsulfide, zwaveldioxide, enz.

Vuurbestendig

Brandwerende kabels behouden hun eigenschappen onder invloed van open vuur, deze indicator wordt berekend in de tijd — van 15 minuten tot 3 uur — gedurende welke tijd de brandwerende kabel kan blijven werken.

Kabelisolatie en brandwerendheid

De brandveiligheid van de kabel wordt voornamelijk bepaald door het materiaal van de isolatie en beschermende coating, maar ook door het ontwerp van de kabel. De polymeermaterialen die worden gebruikt voor de productie van isolatie worden gekenmerkt door brandveiligheidsparameters zoals:

-

Ontvlambaarheid;

-

Zuurstofindex;

-

Rookproductiecoëfficiënt;

-

Corrosieactiviteit van ontgassingsproducten;

-

Toxiciteit van verbrandingsproducten.

Ontvlambaarheid

Volgens GOST 12.1.044-89 wordt de ontvlambaarheid van materialen gekenmerkt, dat wil zeggen hun vermogen om te branden. Materialen verschillen: onbrandbaar, moeilijk te verbranden en brandbaar.

Niet-brandbare materialen kunnen over het algemeen niet in lucht branden. Niet-brandbare materialen kunnen ontbranden in aanwezigheid van lucht, maar als de vlambron eenmaal is verwijderd, kunnen ze niet zelfstandig blijven branden.

Brandbare materialen zijn in staat tot zelfontbranding en kunnen blijven branden nadat de vlambron is verwijderd.Het belangrijkste hierbij is dat kwantitatieve indicatoren van brandbaarheid vaak niet volledig de brandveiligheid van de kabel aangeven.

Zuurstofindex

Voor een nauwkeurigere beoordeling van de ontvlambaarheid van het materiaal tijdens de test wordt de "zuurstofindex" gebruikt, die gelijk is aan het minimale volume zuurstof in het stikstof-zuurstofmengsel, waarbij een stabiele verbranding van het gegeven materiaal kan duren plaats. Een zuurstofindex van minder dan 21 geeft de ontvlambaarheid van het materiaal aan, dat wil zeggen dat dergelijk materiaal in lucht kan branden, zelfs nadat de ontstekingsbron is verwijderd.

Rookproductiecoëfficiënt

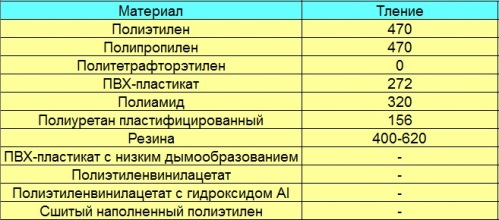

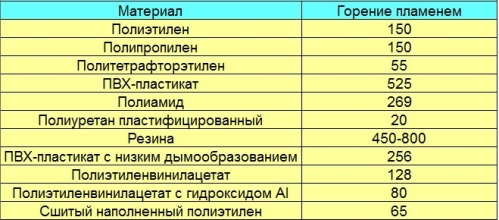

Zoals hierboven vermeld, weerspiegelt de rookcoëfficiënt de optische dichtheid van de rook tijdens de verbranding van het materiaal in de testkamer of binnenshuis. Deze parameter wordt bepaald door fotometrisch de verzwakking van de verlichting vast te leggen als gevolg van de doorgang van licht door een met rook gevulde ruimte. Het Amerikaanse National Bureau of Standards definieert bijvoorbeeld twee rookverhoudingen: smeulend en vlammend. De maximale optische rookdichtheid wordt bepaald voor verschillende materialen:

Corrosieactiviteit van ontgassende producten

Volgens de inhoud van waterstofchloride, waterstofbromide, zwaveloxide en waterstoffluoride, volgens IEC-aanbevelingen, wordt de corrosiviteit van de ontgassingsproducten geëvalueerd. Hiervoor worden bekende analysemethoden gebruikt, waarbij het monster gedurende 20 minuten in een verbrandingskamer wordt verwarmd tot een temperatuur van 800°C.

Toxiciteit van verbrandingsproducten

Door de hoeveelheid giftige gassen die vrijkomen bij verbranding, zoals: koolmonoxide, kooldioxide, waterstofchloride, waterstoffluoride, waterstofbromide, zwaveloxide, stikstofoxide en waterstofcyanide, wordt de mate van toxiciteit van de verbrandingsproducten geëvalueerd bij het testen van de materiaal verwarmd tot een temperatuur van 800°C. Bekend feit: vooral in de kabelindustrie worden PVC-isolaties, rubber en polyethyleen gebruikt voor isolatie.

PVC-verbinding is het minst brandbare materiaal vanwege de chemische structuur, waarin er geen dubbele bindingen in de moleculen zitten en er chlooratomen zijn.

In geval van brand ontleedt PVC en komt waterstofchloride vrij, waardoor het vuur zich niet kan verspreiden. Maar bij interactie met water of stoom verandert waterstofchloride in zoutzuur, dat zeer corrosief is. Bovendien is waterstofchloride gevaarlijk voor mensen, dus het gebruik van PVC is beperkt bij de productie van isolatie voor vuurvaste en vuurvaste kabels.

Verhoogde brandwerendheid en hittebestendigheid

Door remmers aan PVC toe te voegen is het mogelijk om de brandwerendheid te verhogen. Dus de introductie van fosfaatweekmakers, vlamvertragers, vulstoffen - vermindert de ontvlambaarheid van PVC-verbindingen. Tegelijkertijd wordt ook de uitstoot van gassen bij brand verminderd, omdat de remmers waterstofchloride binden en neerslaan in de vorm van een onbrandbare ruimte.

Polyethyleen is brandbaarder en om polyethyleenisolatie onbrandbaar te maken, worden er vlamvertragers aan toegevoegd, die bijdragen aan de zelfdovendheid van polyethyleenisolatie op basis van de gewijzigde samenstelling. De meest gebruikelijke oplossing is een mengsel van antimoontrioxide en gechloreerde paraffine, waardoor een voordeel ten opzichte van PVC wordt bereikt: verminderde gasemissie, verminderde toxiciteit en gevaar voor mensen.

Wat betreft rubberen isolatie, rubber is het minst brandbaar. polychloropreenrubber, dat op grote schaal werd gebruikt als kabelmantelmateriaal. Het meest brandwerende rubber is siliconenrubber, gechloorsulfoneerd of gechloreerd polyethyleen ("hypalon") en andere rubberachtige polymeren.

Polymeren op basis van fluorpolymeren zoals tetrafluorethyleen zijn zeer vlambestendig vanwege hun zeer hoge zuurstofindex en lage verdamping, maar bij kabelmanteltemperaturen boven 300 ° C worden dergelijke materialen giftig, gevaarlijk voor mensen en ook corrosief voor elektrische apparatuur.

Geïmpregneerde met papier geïsoleerde en met aluminium omhulde kabels waren de eerste brandwerende stroomkabels.

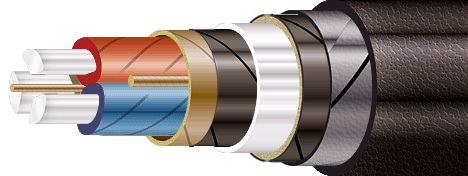

Hoogspanningskabels van de merken TsAABnlG en AABnlG in bundels verspreiden geen verbranding en zijn bestand tegen 20 minuten blootstelling aan open vuur op de mantel, dat wil zeggen dat de brandwerendheid van deze kabels is bevestigd in tests.

Hun beschermhoes heeft een complexe structuur: een paar gegalvaniseerde stalen strips en een kussen van glasvezel onder de bumper. Bovendien wordt brandwerendheid geboden door de aanwezigheid van schalen, bepantsering en metalen schermen, die de kwaliteit en brandwerendheid van kabels helpen verbeteren, zelfs met plastic isolatie.

Wanneer vlamvertraging van de kabel vereist is, wordt een gepantserde kabel met PVC-isolatie van koperen of aluminium geleiders met sector- of ronde vorm gebruikt. Op de kernen die samen met de vulling zijn gedraaid, wordt een spoel van polyethyleentereftalaat- of polypropyleenstroken toegevoegd, die met een opening zijn gerangschikt.

Na het aanbrengen van de stroken wordt door extrusie een zelfdovende polyethyleen bandisolatie gemaakt. Vervolgens wordt een strook halfgeleidend kabelpapier met een tussenruimte aangebracht en vervolgens een paar stalen stroken van 0,3 tot 0,5 mm dik die een pantsering vormen. De bovenste banden bedekken de spleten van de onderliggende banden. Het lichaam is gemaakt van een moeilijk ontvlambaar PVC-mengsel met een dikte van 2,2-2,4 mm.

Hierdoor voldoet de mantel in combinatie met tapes volledig aan de vlamvertragende eisen voor AVBVng- en VBVng-kabels bij bundeling, ondanks de blanke PVC-bekleding.

Enkele handige oplossingen voor vuurvaste kabels zijn stroken glasmica over de kern. Dergelijke brandwerende barrières zorgen samen met een PVC-verbinding voor een langdurige weerstand van de kabelmantel tegen de inwerking van de vlam; ze worden gebruikt in kabels voor spanningen tot 6 kV.

Formuleringen die bij verbranding geen waterstofhalogeniden afgeven, zoals verknoopt polyethyleen met vlamvertragers en minerale vulstoffen, zijn het beste voor brandbeveiliging van kabels.

Bovendien worden soms emulsieverven en inkten op waterbasis met onbrandbare componenten op de kabelmantel aangebracht, door te spuiten of te borstelen, om de kabel extra te beschermen. De laag wordt aangebracht met een dikte van circa 1,5 mm, terwijl de stroombelastbaarheid van de kabel met slechts 5% wordt verminderd.

Hittebestendige kabels met minerale isolatie en in stalen mantels, zoals KNMSpZS, KNMSpN, KNMSS, KNMS2S etc. worden veel gebruikt. Hier zijn de draden ingesloten in omhulsels van gelegeerd of roestvrij staal. De isolatie tussen de kernen en de schalen is gemaakt van magnesiumoxide of periklaas.