Ontwerp en toepassing van met olie en gas gevulde hoogspanningskabels

Ondergrondse hoogspanningskabels worden al vele jaren gebruikt om elektriciteit te transporteren en in de loop der jaren zijn een aantal verschillende technologieën ontwikkeld.

Geïsoleerde gas- en oliepijpleidingen hebben technische, ecologische en operationele kenmerken waardoor ze een zeer goed alternatief zijn wanneer hoogspanningstransmissie vereist is in een beperkte ruimte, bijvoorbeeld wanneer het onmogelijk is om Overhead stroomlijnen.

Hoogspanningskabels in Spanje voor spanning 400 kV

Gas- en olie-geïsoleerde transmissiekabels (hogedruk gas- en oliekabels) zijn een veilig en flexibel alternatief voor bovengrondse leidingen en nemen veel minder ruimte in bij dezelfde krachtoverbrenging.

Omdat ze weinig of geen invloed hebben op het landschap en door hun minimale elektromagnetische emissies dicht bij of zelfs in gebouwen kunnen worden gebruikt, kunnen met olie en gas gevulde hoogspanningskabels worden overwogen voor een breed scala aan toepassingen.

De magnetische indicatie B die in de buurt van zo'n constructie kan worden gemeten, is erg laag, veel lager dan bij een gelijkwaardige bovenleiding. Op 5 meter afstand van de leidingen is dit minder dan 1 μT.

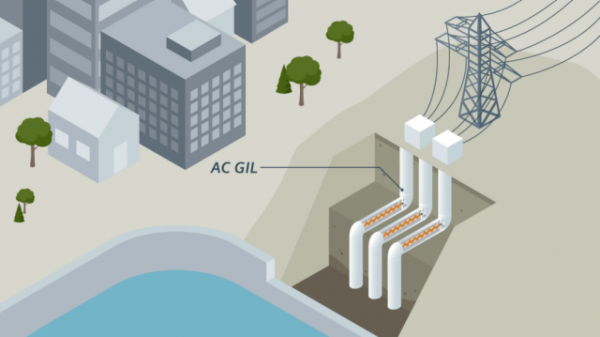

Ze zijn geschikt voor het voortzetten van ondergrondse bovenleidingen, het aansluiten van elektriciteitscentrales op het elektriciteitsnet of als compacte manier om grote industriële installaties op het algemene net aan te sluiten.

Bij gebruik in kabels met verhoogde druk wordt de diëlektrische sterkte van de kabelisolatie aanzienlijk verhoogd en worden de dikte en daarmee de kosten verlaagd. De verhoogde druk in met olie of gas gevulde kabels wordt in de isolatie gegenereerd via een holle kern of andere leidingen langs de kabel en wordt buiten de isolatie aangebracht als de kabel in een stalen koker wordt geplaatst.

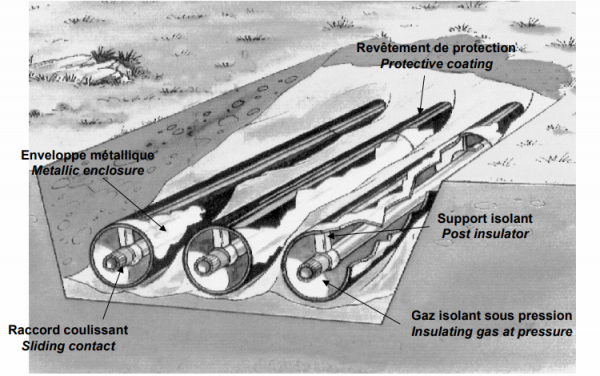

Aanleg van een kabelbaan met gasgevulde hoogspanningskabels

Met gas gevulde kabels maken gebruik van met water uitgevoerde isolatie met een uitgeputte laag, in de laag waarvan zich een inert gas onder druk bevindt, dat goede elektrische eigenschappen en een hoge thermische geleidbaarheid heeft (stikstof, SF6-gas, enz.). Door de lucht te vervangen door stikstof of SF6-gas wordt oxidatie van de isolatie voorkomen.

Afhankelijk van de grootte van de druk worden kabels onderscheiden met lage (0,7 - 1,5 atm), gemiddelde (tot 3 atm) en hoge (12 - 15 atm) druk. De eerste twee typen kabels zijn voornamelijk gemaakt van driefasig voor 10 - 35 kV, en de hogedrukkabels - enkelfasig voor 110 - 330 kV.

Enkeladerige met olie gevulde kabels voor 110 kV zijn gemaakt met één oliegeleidend kanaal in het midden van de holle kern en voor spanning 500 kV - met een centraal kanaal in de kern en kanalen onder de beschermende mantel.

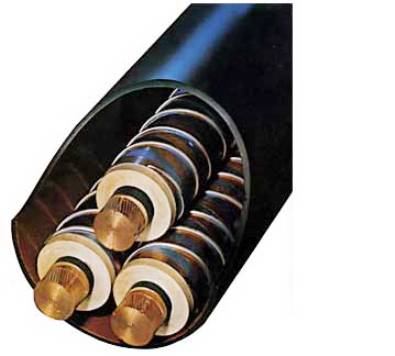

Driefasig met olie gevuld ontwerp

De toename van de druk vereist het versterken van de beschermende schaal door er verstevigende metalen strips overheen aan te brengen, die worden beschermd tegen corrosie door geschikte coatings, evenals een pantser van gegalvaniseerde staaldraden.

Een groot nadeel van de moderne hoogspanningslijn gemaakt met oliegevulde kabel is de noodzaak van zeer dure en complexe hulpapparatuur, zoals: voorraadtanks, druktanks, stop, koppelingen en eindconnectoren.

Compensatie van veranderingen in de volumes van de impregneersamenstelling wordt uitgevoerd met behulp van toevoerinrichtingen bestaande uit toevoertanks en een druktank. De voedingstanks zorgen ervoor dat een grote hoeveelheid olie in of uit de kabel wordt gevoerd met weinig drukverandering, en de druktank handhaaft de druk in de kabel bij elke verandering in olievolume.

De olie beweegt langs de kabel langs het centrale kanaal van de stroomvoerende draad. De kabelleiding wordt door begrenzingsbussen opgedeeld in afzonderlijke opmaakdelen.

De sterkste concurrent van met olie gevulde kabel is de gaskabel onder druk. Vergeleken met met olie gevulde hoogspanningsgasgevulde kabel, vereist het lagere lijnconstructiekosten, heeft het geen complexe hulpapparatuur nodig en is het zeer eenvoudig in zowel installatie als bediening.

Installatie van een driefasige lijn met gasgevulde kabels

Het belangrijkste voordeel van met gas gevulde kabels ten opzichte van met olie gevulde kabels is de eenvoud van gastoevoer naar de kabelleiding, de mogelijkheid om de kabel op steile en verticale trajecten te leggen.

Gasgevulde kabels worden het meest gebruikt voor spanning 10 - 35 kV.Bij spanningen van 110 kV en hoger hebben met gas gevulde kabels in vergelijking met met olie gevulde kabels een lagere impulssterkte en een hogere thermische weerstand. Daarom worden deze kabels in ons land zelden gebruikt bij spanningen van 110 kV en hoger.

In Europese landen daarentegen worden met olie gevulde kabels (Oil Filled Cable) minder vaak gebruikt dan met gas gevulde kabels (gasgeïsoleerde transmissielijnen, GIL).

Deze technologie werd ongeveer in de jaren 70 in Europa toegepast. Het is speciaal ontworpen om de mogelijkheid te bieden om hoogspanningsnetwerken in een stedelijke omgeving te begraven. Momenteel zijn er veel gerealiseerde projecten met gasgevulde kabels voor spanningen tot 500 kV.

Het voordeel van gasgevulde kabels is een relatief grote veiligheidsmarge in geval van nooddrukval, waardoor ze niet direct losgekoppeld kunnen worden als de druk wegvalt.

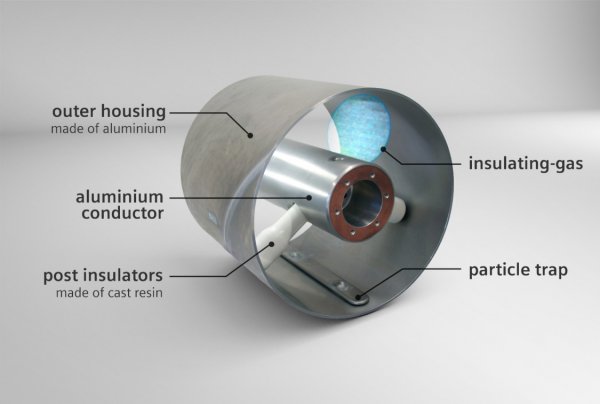

Met gas gevuld kabelontwerp

Kabels in een stalen leiding onder drukolie zijn drie enkeladerige kabels met papierisolatie geïmpregneerd met minerale of synthetische olie (zonder loden mantel), die zich bevinden in een stalen leiding met drukolie tot 15 atm.

Meestal worden meer stroperige oliën gebruikt om de isolatie te impregneren en minder stroperige oliën worden gebruikt om de pijpleiding te vullen. Dergelijke kabelleidingen in stalen pijpleidingen met olie onder druk worden gebruikt voor spanningen van 110 - 220 kV.

De isolatie is bedekt met een scherm van gemetalliseerd papier of geperforeerde koperen strips, waarop een afdichtende coating is aangebracht - een polyethyleen omhulsel dat voorkomt dat vocht tijdens het transport de kabel binnendringt.

Twee of drie halfronde bronzen of koperen draden zijn spiraalsgewijs op de afdichtende coating aangebracht, die zijn ontworpen om het trekken van de kabel in de buis te vergemakkelijken, bovendien houden ze de fasen op een bepaalde afstand van elkaar, wat de circulatie van de olie en zorgt voor elektrisch contact van de kabelschermen met de pijpleiding.

De stalen buis, die de kabel op druk houdt, is een betrouwbare bescherming tegen mechanische beschadigingen. De oliedruk op de isolatie wordt overgedragen via de polyethyleen mantel.

Overgang van overhead naar kabel

Het zwakke punt van een hoogspanningskabel zijn meestal de connectoren. Een van de belangrijkste taken bij de ontwikkeling van hoogspanningskabellijnen is het maken van een connector die gemakkelijk te installeren is en een elektrische sterkte heeft die niet minder is dan die van de kabel.

Aan de uiteinden van de kabellijn worden eindconnectoren geïnstalleerd en om de 1 - 1,5 km van de lijn worden semi-stopconnectoren geïnstalleerd (ze voorkomen de vrije uitwisseling van olie tussen aangrenzende delen van de pijpleiding).

De vooraf ingestelde oliedruk in de pijpleiding wordt gehandhaafd door een automatisch werkende unit die olie aan de pijpleiding levert als de druk daalt en overtollige olie afvoert als de druk stijgt.

In de connectoren van met olie gevulde kabels vindt de elektrische aansluiting van de stroomvoerende draden en de aansluiting van de oliekanalen van de kabel plaats.

De kernen worden samengeperst en de continuïteit van het oliekanaal wordt verzekerd door een holle stalen buis (lassen of hardsolderen is niet toegestaan vanwege de aanwezigheid van olie).

Over de gehele lengte van de bus is een aardingsscherm (vertind koperen vlechtwerk) aangebracht en de buitenkant van de bus is ingesloten in een metalen behuizing.

Kabeldoorvoer van met olie gevulde hoogspanningskabel

Kabels in een stalen gaspijpleiding onder druk verschillen alleen van het vorige ontwerp doordat de pijpleiding in plaats van minerale of synthetische olie is gevuld met een gecomprimeerd inert gas, meestal stikstof bij een druk van ongeveer 12-15 atm. Het voordeel van dergelijke kabels is een aanzienlijke vereenvoudiging en kostenreductie van het lijnvoedingssysteem.

Kabelisolatie wordt niet alleen blootgesteld aan continue blootstelling aan industriële frequentiespanning, maar ook aan impulsspanning, aangezien de kabels rechtstreeks zijn aangesloten op bovenleidingen of op elektrische apparatuur van open onderstations en schakelinstallaties die de effecten waarnemen atmosferische golven.

De impulssterkte van een met olie gevulde kabel is hoger dan die van een met gas gevulde kabel, ongeacht de olie- of gasdrukwaarden daarin. Voor elk type kabel kan de impulsdoorslagspanning worden verhoogd door de dikte van de papierstroken te verminderen, d.w.z. door de afstanden ertussen te verkleinen. Met olie gevulde kabels of kabels onder externe gasdruk, waarbij de gaten in de isolatie zijn opgevuld met een impregneermiddel, hebben de hoogste doorslagspanningen.

Gasgevulde hoogspanningskabels in een ondergronds verdeelstuk (tunnel) kunnen eenvoudig tussen kabels worden verplaatst, maar dit type installatie vraagt bijna geen onderhoud

Hogedrukgas- en oliegeïsoleerde kabelleidingen hebben hun technische betrouwbaarheid al tientallen jaren bewezen, omdat ze naast hun zeer goede transmissie-eigenschappen ook een uitzonderlijke bedrijfszekerheid en zelfs in geval van storing bieden.

De staat van de isolatie van de kabellijnen tijdens bedrijf wordt gecontroleerd door middel van preventieve tests, die het mogelijk maken om grove schendingen van de integriteit van de isolatie en defecten daarin (fase-aarding, draadbreuken, enz.) meet de isolatieweerstand, lekstromen, diëlektrische verlieshoek, enz.

Opgemerkt moet worden dat voor de isolatie van kabellijnen preventieve tests de enige methode zijn om defecte plekken in de isolatie te detecteren, aangezien de kabellijn niet toegankelijk is voor inspectie en preventieve reparatie. Daarom moet preventief testen van de isolatie van kabellijnen snel defecten in de isolatie van kabels opsporen en zo de noodsituatie van het netwerk verminderen.

Naast het artikel — Siemens ontwikkelt een gastransmissielijn

De nieuwe lijn is ontworpen om tot vijf gigawatt (GW) vermogen per systeem over te dragen. Het Duitse federale ministerie van Economische Zaken en Energie stelt 3,78 miljoen euro beschikbaar voor dit ontwikkelingsproject.

Gelijkstroom elektrische draden zal gebaseerd zijn op de technologie van de bestaande gasgeïsoleerde transmissielijn (TL), die bestaat uit twee concentrische aluminium buizen. Als isolatiemedium wordt een mengsel van gassen gebruikt.Tot nu toe waren gasgeïsoleerde kabelleidingen alleen beschikbaar voor wisselstroom.

Uitbreiding van het transmissienet is noodzakelijk om tegen 2050 in 80% van de Duitse elektriciteitsbehoefte te voorzien door hernieuwbare energiebronnen.

Elektriciteit opgewekt windturbines in het noorden van het land en langs de Duitse kust, zullen zo efficiënt mogelijk naar de vrachtcentra in het zuiden van Duitsland moeten worden vervoerd.DC-transmissie is hiervoor het meest geschikt vanwege de lage elektrische verliezen in vergelijking met AC-transmissie.

Netwerkontwikkeling met behulp van hoogspanningsgelijkstroom (HVDC) met behulp van bovengrondse transmissielijnen en gasgeïsoleerde gelijkstroomtransmissielijnen die in bepaalde gebieden ondergronds zijn aangelegd, kan worden gerealiseerd met aanzienlijk minder middelen dan driefasige technologie.

"Ondergrondse gelijkstroomtransmissie is essentieel voor de overgang van Duitsland naar een nieuwe elektriciteitsstructuur, aangezien de ontwikkeling ervan in eerste instantie in Duitsland zal plaatsvinden. Later zullen vragen uit andere EU-landen of andere landen over de hele wereld heel goed mogelijk zijn. Met de ontwikkeling van een gelijkstroomgastransportleiding zal Duitsland in ieder geval een leidende rol spelen bij het ontwerp van toekomstige transmissiesystemen", aldus Denis Imamovic, verantwoordelijk voor gastransmissiesystemen bij Siemens Energy Management.