Draden en kabels met rubberen isolatie: soorten, voor- en nadelen, materialen, productietechnologie

Met rubber geïsoleerde draden en kabels worden gebruikt om pantografen aan te sluiten en elektriciteit te distribueren in secundaire elektrische stroomnetwerken, en worden ook veel gebruikt in de industrie, landbouw, transport, bouw en het dagelijks leven.

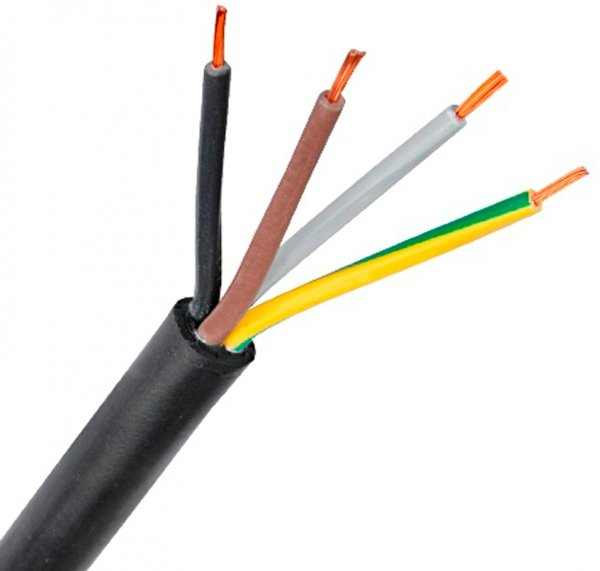

Soorten kabels en draden met rubberen isolatie

Kabels, draden en kabels met rubberen isolatie kunnen worden onderverdeeld in de volgende groepen:

- installatiekabels, draden en kabels;

- stroomkabels;

- besturingskabels;

- flexibele kabels en draden voor slangen;

- mariene kabels en draden;

- carrosseriekabels;

- draden voor elektrisch rollend materieel;

- draden voor vliegtuigen, auto's en tractoren.

Het gebruik van rubberen of kunststof isolatie wordt niet zozeer veroorzaakt door de wens om een flexibele kabel te verkrijgen, als wel om de kabelklemmen te vergemakkelijken en te vereenvoudigen.

Het gebruik van een loden mantel maakt het niet mogelijk om de verhoogde flexibiliteit van de isolatielaag van de kabel te gebruiken, en daarom worden in gevallen waar een kabel met verhoogde flexibiliteit nodig is, geen lood, maar slangmantels van gevulkaniseerd rubber of plastic gebruikt. gebruikt.

De hoge gemiddelde diëlektrische sterkte van rubberisolatie kan in de meeste gevallen niet worden benut vanwege de aanwezigheid van zwakke plekken in de isolatielaag, waardoor een toename van de dikte van de isolatielaag ten opzichte van bijvoorbeeld geïmpregneerde papierisolatie noodzakelijk is en leidt tot een overmatig gebruik van coatings van beschermende materialen.om de diameter van de kabel te vergroten.

De eerste productiefase is het strekken van meeraderige draden voor draden, kabels en snoeren van vertinde en niet-vertinde koperdraden.

Technologie voor de productie van draden en kabels met rubberen isolatie

De belangrijkste procesbewerkingen omvatten de productie van rubber en kunststof en het aanbrengen ervan op een kern of draad weekmakend rubber en de introductie van vulstoffen (krijt, talk), weekmakers, verbeteraars en vulkaniseermiddelen.

De rubbersamenstelling wordt op de kern aangebracht door warmpersen op wormpersen of koudpersen op speciaal geprofileerde rollen. De dikte van de rubberen isolatie hangt af van de grootte van de doorsnede van de draad en de nominale spanning van de draad of kabel, terwijl de dikte van de slangmantel wordt bepaald door de diameter van de kabel.

De manteldikte kan variëren van 1 tot 8 mm voor rubberen slangen en van 2 tot 4 mm voor vinyl PVC-mantels.

De rubberen isolatie wordt, na koud of warm op de kern te zijn aangebracht, gevulkaniseerd om de isolatielaag de nodige fysische eigenschappen te geven: mechanische sterkte en elasticiteit. Plastic wikkels vereisen geen vulkanisatie.

Bovenop de laag rubberisolatie van de draden wordt een vlechtwerk van katoenen garen aangebracht, dat kan worden geïmpregneerd met bitumen of een andere samenstelling of bedekt met een laag nitrolak (vliegtuig- en autodraden).

De rest van de technologische handelingen, zoals het in elkaar draaien van een kabel en het plaatsen van beschermkappen, worden op dezelfde manier uitgevoerd als de andere. kabel producten.

Voor- en nadelen van rubberen isolatie

De hoge elektrische en mechanische eigenschappen van rubberisolatie maakten het mogelijk om een aantal draad- en kabelstructuren te realiseren die onder extreem moeilijke werkomstandigheden werken (zagen, houtkap, graafmachines, enz.).

Een breed scala aan weerstandswaarden (van 1013 tot 1017 omcm) en aanzienlijke variatie diëlektrische constante afhankelijk van de samenstelling van het rubber en de technologie van zijn productie, de mogelijkheid van productie bieden isolatie van draden en kabels van verschillende typen.

Naast de positieve eigenschappen van rubberen isolatie zijn er ook negatieve, waarvan de meest karakteristieke de volgende zijn:

- de aanwezigheid van luchtbellen en films in de isolatielaag;

- instabiliteit van gevulkaniseerd rubber tegen ozon;

- de invloed van mechanische krachten en spanningen op de diëlektrische sterkte van de isolatie;

- vermindering van de mechanische en elektrische eigenschappen van rubber bij verhitting;

- heterogeniteit van de macrostructuur (aanwezigheid van vulstofkorrels, onzuiverheden, enz.);

- merkbare vochtdoorlatendheid en vochtopname;

- lage weerstand tegen de effecten van aardolieproducten en minerale oliën;

- verlies van mechanische eigenschappen afhankelijk van de duur van de verwarming in aanwezigheid van zuurstof uit de lucht (thermische veroudering).

Rubberen isolatiematerialen en technologische kenmerken

Gevulkaniseerd rubber over natuurlijk en synthetisch rubber wordt gebruikt om verschillende soorten kabelproducten te vervaardigen en speelt dus een belangrijke rol in de kabelproductie.

De grootste moeilijkheden doen zich voor bij het gebruik van rubberisolatie voor de productie van AC-hoogspanningsdraden en -kabels, bijvoorbeeld voor 6 en 10 kV-stroomkabels die elektriciteit leveren aan bewegende graafmachines, dreggen, turfmachines, elektrische tractoren, enz.

De onvoldoende ozonbestendigheid van het rubber leidt tot snelle vernietiging en een sterke verkorting van de levensduur van een dergelijke kabel. In deze gevallen wordt een speciaal ozonbestendig rubber gebruikt, dat minder gevoelig is voor de inwerking van ozon, en wordt de schaal gelakt als beschermende coating.

Er zijn olie- en benzinebestendige rubberrecepten ontwikkeld die de productie van rubberisolatie mogelijk maken voor kabellichamen die in oliebronnen werken bij hoge temperaturen onder bijzonder zware omstandigheden. Hoogspanningskabels werken bij een hoge elektrische veldsterkte en in een breed temperatuurbereik van -50 tot +150°C.

De samenstelling van de rubberen isolatie omvat de volgende basismaterialen:

- Rubber — natuurlijk (NK) of synthetisch (SK);

- Vulstoffen - krijt, kaolien, talk, enz.

- Verzachtende middelen - stearinezuur, paraffine, vaseline, bitumen, enz.

- Versterkingen verbeteren de mechanische eigenschappen van rubbercompounds (carbon black).

De hoeveelheid rubber in rubbersamenstellingen die worden gebruikt bij de productie van draden en kabels varieert (in gewicht) in het bereik van 25 tot 60%, en de totale hoeveelheid van alle vulstoffen - van 70 tot 35% / Ongeveer 2% valt op weekmakers en ongeveer 1,5% voor vulkanisatoren (zwavel).

Momenteel wordt rubber veel gebruikt om draden en kabels te isoleren, waarvan de vulkanisatie wordt uitgevoerd vanwege de zwavel die vrijkomt tijdens vulkanisatie tijdens de ontbinding van bepaalde zwavelverbindingen, bijvoorbeeld tetramethylthiuramdisulfide (thiuram). Dergelijke "zwavelvrije" banden hebben een verhoogde hittebestendigheid en daardoor een lange levensduur. De mechanische eigenschappen van dit rubber zijn iets lager dan die van met zwavel gevulkaniseerd rubber.

Er moet vooral worden opgemerkt dat zwavelvrije of, zoals ze worden genoemd, hittebestendige rubbers geen destructief effect hebben op de koperen geleiders van een draad of kabel, en daarom is het niet nodig om de draad en geleiders te vertinnen die gaan in de productie van met rubber geïsoleerde draden en kabels.

Naast rubbers worden, zoals eerder vermeld, veel synthetische thermoplastische materialen, ook wel elastomeren genoemd, gebruikt.

Onder hen moet allereerst een veel voorkomend kunststofmengsel van PVC-hars worden opgenomen, dat veel wordt gebruikt in de kabelindustrie, voornamelijk voor de productie van laagspanningsdraden en kabelbeschermende coatings (slangen).

PVC-hars wordt verkregen door polymerisatie van vinylchloride. Het elastiek wordt verkregen door fijnverdeelde hars te mengen met weekmakers, stabilisator en vulmiddel.

Wit carbonzwart, kaolien worden meestal gebruikt als vulstoffen en trichrysylfosfaat, dibutideftalaat, enz. Worden gebruikt als weekmakers.Naast PVC worden ook copolymeren van vinylchloride, bijvoorbeeld met vinylacetaat, gebruikt.

De belangrijkste nadelen van PVC-isolatie:

- onvoldoende elektrische eigenschappen (onvoldoende isolatieweerstand en een grote waarde van de tangens van de diëlektrische verlieshoek), wat wordt verklaard door de aanwezigheid van weekmakers, evenals het gemak van eliminatie van het Cl-ion in PVC-hars;

- onvoldoende vorstbestendigheid.

Met een geschikte keuze van weekmakers kunnen bevredigende elektrische eigenschappen worden bereikt.

De positieve eigenschappen van PVC zijn onder meer:

- hoge weerstand tegen veroudering door hitte;

- weerstand tegen de effecten van oliën en eventuele smeermiddelen;

- hoge slijtvastheid;

- waterbestendigheid;

- weerstand tegen een aantal oplosmiddelen, zuren en basen, behalve 93% zwavelzuur en ijsazijn; benzeen wordt nadelig beïnvloed door oplosmiddelen, waardoor de treksterkte van de kunststofverbinding die gedurende 12 dagen wordt blootgesteld aan de werking van benzeen meer dan 7 keer wordt verminderd, en de specifieke volumeweerstand met 2-2,5 keer;

- onbrandbaarheid.

Polyethyleen wordt veel gebruikt voor de productie van hoogwaardige isolatie van draden en kabels. Het is een relatief zacht materiaal (bij verhitting tot 70 ° C neemt de dichtheid gelijkmatig af), dat een goede vorstbestendigheid en ozonbestendigheid heeft, en is veel gebruikt voor isolatie als energie (XLPE geïsoleerde kabels) en hoogfrequente draden en kabels.

De kwaliteit van de kunststofcompound wordt niet alleen bepaald door de eigenschappen van het basispolymeer, maar in belangrijke mate door de juiste keuze en kwaliteit van vulstoffen en weekmakers.De keuze van vulstoffen en weekmakers is een grote uitdaging voor fabrikanten die de gewenste eigenschappen willen verkrijgen.

Alle moeilijkste taken in technisch en economisch opzicht, bijvoorbeeld het verkrijgen van ozonbestendig rubber, enz., worden opgelost door de basiskunststof of kunststof met de nodige eigenschappen te kiezen.

Met de huidige stand van de chemie kan in de nabije toekomst een aantal synthetische materialen worden verwacht, waarvan het gebruik het mogelijk zal maken om de nog onopgeloste problemen met de isolatie van draden en kabels volledig op te lossen.