Dirigent van de toekomst (holle kabel) of besparing van hulpbronnen bij kabelproductie

De productie van kabellijnen en busbars is direct gerelateerd aan de winning en productie van: aluminium en koper, aangezien dit de belangrijkste geleiders zijn. Tegenwoordig is het de moeite waard om te denken dat deze bronnen uitputtend en niet-hernieuwbaar zijn, en omdat de mensheid zich geleidelijk ontwikkelt, zijn er steeds meer van deze bronnen nodig. Daarom vereist onze toekomst de ontwikkeling van nieuwe materialen en een zuiniger (rationeel) gebruik van hulpbronnen. Dit document zal een nieuwe benadering voorstellen voor de productie van kabellijnen op basis van het oppervlakte-effect in de geleider - het skin-effect.

VERBETERING VAN NATUURLIJKE HULPBRONNEN — Vandaag, met het tempo van de menselijke ontwikkeling, neemt de behoefte aan natuurlijke hulpbronnen toe, en deze worden op hun beurt verdeeld in hernieuwbaar en niet-hernieuwbaar.

Alle bronnen zijn niet gratis, beperkt en zeldzaam. Het concept van beperkte middelen is heel gebruikelijk. Alleen in omstandigheden van schaarste en beperkte middelen, op basis waarvan goederen worden gecreëerd, doen zich problemen van economische aard voor.Economische problemen ontstaan niet als de hoeveelheid goederen en hulpbronnen waarmee de menselijke behoeften worden bevredigd onbeperkt is. Maar hun rationeel gebruik kan het concurrentievermogen vergroten van een producent die geïnteresseerd is in efficiënt gebruik van hulpbronnen en maximalisatie van winsten, en ook bepaalde menselijke behoeften bevredigen.

De objectieve basis van het concurrentievermogen van fabrikanten op de markt wordt bepaald door hun vermogen om te concurreren met andere fabrikanten die in hetzelfde marktsegment opereren en vergelijkbare producten produceren, en om gedurende een lange periode een sterke concurrentiepositie te verwerven en te behouden. Dit is de belangrijkste voorwaarde voor een succesvolle werking, uiteindelijk uitgedrukt in termen van winstgevendheid.

Om dit te doen, moet je enerzijds de belangrijkste kenmerken kennen van de concurrentiepositie die het in de toekomst wil innemen, en anderzijds een duidelijk beeld hebben van welke middelen en capaciteiten een concurrentiepositie geven. voordeel, die hij daarvoor moet hebben en welke daarvan daadwerkelijk beschikbaar is of zal zijn. [1]

De belangrijkste materialen bij de productie van kabels en rails zijn koper en aluminium - dit komt door hun hoge elektrische geleidbaarheid, voldoende hoge mechanische sterkte, corrosieweerstand, goede verwerkbaarheid, de mogelijkheid van gemakkelijk solderen en lassen.

Aangezien deze bron uitputbaar is, is een zuiniger en efficiënter gebruik vereist.

Sprekend over de economische en efficiënte ontwikkeling van de richting van elektriciteitstransmissie langs kabellijnen en buskanalen, kunnen de volgende richtingen worden overwogen:

1) Ontwikkeling van nieuwe materialen die overeenkomen met de noodzakelijke elektrische eigenschappen voor de overdracht van elektrische energie.

2) Ontwikkeling van methoden voor de productie van kabellijnen en rails.

3) Ontwikkeling van nieuwe methoden voor de overdracht van elektrische energie.

In dit artikel wordt een nieuwe methode voor kabelproductie voorgesteld, die is gebaseerd op de methode van het oppervlaktespreidingseffect — het huideffect.

Oppervlakte-effect in de geleider. Huid effect. Frequentie eigenschappen

Wisselstroom gaat gepaard met elektromagnetische verschijnselen die leiden tot de verplaatsing van elektrische ladingen van het centrum van de geleider naar de periferie ervan. Dit effect wordt het oppervlakte-effect of huideffect genoemd. Als gevolg van dit effect wordt de stroom inhomogeen. In de periferie blijkt de stroom groter te zijn dan in het centrum. Dit komt door het verschil in dichtheid van vrije ladingsdragers in de loodrechte doorsnede van de geleider ten opzichte van de richting van de stroom.

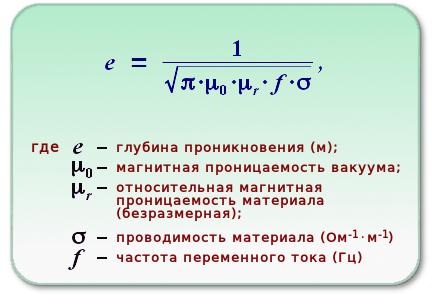

De huidige indringdiepte wordt bepaald volgens de uitdrukking:

Met bovenstaande formule voor koperdraad is de indringdiepte bij een stroomfrequentie van 50 Hz circa 9,2 mm. Dit betekent in feite dat met een draad met een cirkelvormige dwarsdoorsnede met een straal groter dan 9,2 mm er geen stroom in het midden van de draad zal zijn omdat er geen vrije ladingsdragers zullen zijn.

Hoe hoger de stroomfrequentie, hoe kleiner de indringdiepte. Een verdubbeling van de huidige frequentie zal resulteren in een vermindering van de penetratiediepte tot de vierkantswortel van twee. Als de frequentie van de stroom met 10 keer toeneemt, neemt de penetratiediepte met de wortel 10 keer af.

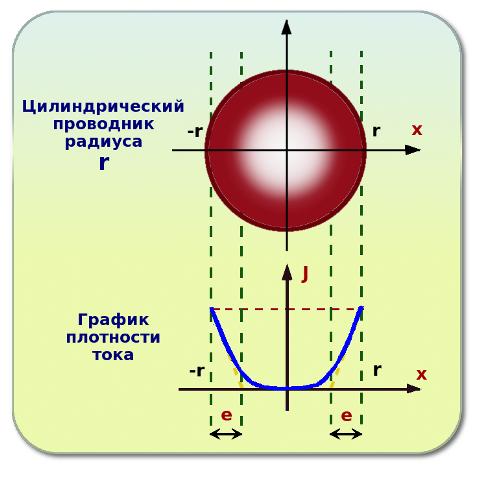

Huidige verdelingsgrafiek

De grafiek toont duidelijk de verdeling van stroomdichtheid J in een ronde geleider (cilindrisch).Voorbij de penetratiediepte is de stroomdichtheid nul of verwaarloosbaar omdat er op deze plaatsen op de draad geen vrije elektronen zijn. Er is geen stroming op deze plaatsen.

Als geleidend materiaal wordt verwijderd uit het midden van zo'n draad, waar geen stroom is, krijgen we een holle draad in de vorm van een buis (buis). Geleidende eigenschappen zullen hierdoor niet veranderen, aangezien er daar geen stroom was, zal de weerstand van zo'n draad niet veranderen, maar eigenschappen als inductantie en capaciteit van de draad kunnen veranderen.

Praktisch gebruik van het huideffect

Gezien de huidige penetratiediepte voor verschillende frequenties, als een draad met een straal groter dan de penetratiediepte vereist is, dan is het redelijk om een meeraderige kabel te gebruiken. Laten we zeggen dat voor een stroomfrequentie van 50 Hz de beperkende straal ongeveer 9 mm is, wat betekent dat het geen zin heeft om te werken met een massieve draad met een straal van meer dan 9 mm. Dit zal de geleidbaarheid niet verhogen omdat er geen stroom in het midden van de draad zal zijn, wat een irrationeel gebruik van duur koper is. Daarom worden meeraderige draden en kabels gebruikt voor grote doorsneden. [2]

Om hulpbronnen te sparen, wordt ervan uitgegaan dat een holle draad met een draaddikte van meer dan 9 mm wordt gebruikt.

Tegenwoordig produceert Luvata holle draden.

Luvata biedt een breed scala aan koperen holle draden voor generatoren, magneetspoelen, inductieovens en een breed scala aan andere toepassingen.

Het maatbereik van de holle draad is van 4 x 4 mm (20 kg/m).

De holle draden zijn gemaakt van zeer zuiver OF-OK® zuurstofvrij koper met een hoge elektrische geleidbaarheid, niet minder dan 100% IACS.Indien het voor de technische eigenschappen van de holle draad noodzakelijk is om een hoger verwekingspunt of een hogere kruipindex te hebben van het metaal dat zilverkoper bevat, merken CuAg 0,03% of CuAg 0,1%, geproduceerd op basis van koper OF-OK®, waren gebruikt.

Holle koperdraden worden veel gebruikt in industrieën zoals energieopwekking, medische en onderzoeksapparatuur. [3]

Holle draad toepassingen

-

Magnetische resonantiemachines

-

Magneten voor toepassingen met hoge energiefysica

-

Deeltjesversnellers

-

Generatoren

-

Inductie ovens

-

Apparatuur voor plasma-onderzoek

-

Elektrodynamische shakers

-

Installaties van ionenlegeringen voor de productie van microschakelingen

-

Magnetische veldscheiders met hoge intensiteit

Maar vandaag is er geen productie van holle draadkabellijnen.

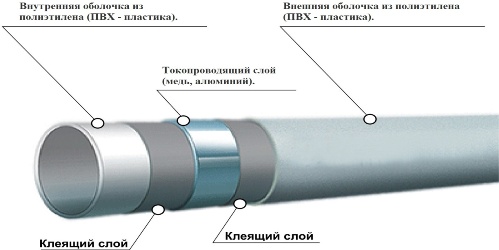

We raden aan om het volgende kabellijnontwerp te gebruiken.

Figuur 1. Holle draad

We raden ook aan om een gestrande schede te gebruiken.

Figuur 2. Een geslagen holle draad met een holte gevuld met PVC

Deze ontwikkeling maakt economisch en rationeel gebruik van hulpbronnen mogelijk.